Наблюдение за техническим состоянием лебедок и ответственность за их исправное содержание возложена на четвертого механика, а там, где его нет, — на третьего механика. За электрическую часть приводов лебедок отвечает электромеханик или электрик, а там, где их нет, — третий механик. Старший механик судна несет ответственность за исправное содержание лебедок, за инструктаж по технике безопасности и за допуск людей к работе на лебедках. Механик, в ведении которого находится лебедка, после каждой своей вахты, а старший механик не реже одного раза в сутки обязаны проверять ее техническое состояние.

К обслуживанию траловых и грузовых лебедок допускаются старший мастер и мастера по добыче рыбы, старший мастер и мастера по обработке рыбы и матросы 1-го класса, прошедшие специальное обучение по программе техминимума и имеющие квалификационные свидетельства. Они получают от старшего механика инструктаж по безопасному обслуживанию лебедок и -допуск к работе на лебедках, причем результаты инструктажа оформляются в судовом журнале по технике безопасности. Ответственность за правильность обслуживания траловых и грузовых лебедок несут мастера по добыче рыбы.

У работающих на лебедках спецодежда должна быть хорошо пригнанной по фигуре, тщательно заправленной и не тесной. Следует проследить, чтобы она не имела развевающихся частей или шкертов, чтобы куртка и обшлага застегивались скрытыми застежками. Лиц, одетых не в соответствии с этими требованиями, запрещается допускать ко всем видам работ у лебедок, так как непригнанная спецодежда может стать причиной тяжелых травм.

Согласно промысловому расписанию, траловую лебедку к подъему трала должны одновременно готовить два человека — мастер по добыче и мастер по обработке рыбы. Когда мастер по добыче рыбы смазывает и прогревает лебедку, мастер по обработке находится у поста управления лебедкой и, при самопроизвольном проворачивании ее, должен предотвратить возможный несчастный случай. У поста управления мастера по обработке рыбы на время подготовки лебедки к пуску временно может заменить матрос 1-го класса, имеющий соответствующий допуск.

Лебедка в нерабочем положении во время переходов судна и стоянки в порту должна быть защищена чехлом от дождя, снега и забортной воды. При температуре воздуха ниже нуля у паровых лебедок должны быть ослаблены гайки шпилек крышек цилиндров и золотниковых коробок, а также вывернуты спускные пробки на паропроводах.

Лебедку нужно содержать в чистоте и регулярно очищать от попавшей на нее грязи и излишней смазки. Следует проверять состояние открытых обработанных поверхностей лебедки и устранять на них коррозию, покрывать поверхности тонким слоем смазки. Поврежденную окраску необработанных поверхностей лебедки необходимо восстанавливать.

У лебедок и в их моторных отделениях не должно быть грязи, снега, льда, масла и ненужных предметов.

Перед подготовкой к пуску посторонние лица удаляются с площадок управления лебедкой и из моторного помещения. У входа в моторное помещение должна быть предупредительная надпись: «Посторонним вход воспрещен».

Перед пуском лебедки необходимо проверить, не мешают ли ей работать какие-либо посторонние предметы, исправны ли все узлы лебедки, надежно ли закреплены детали и защитные кожухи.

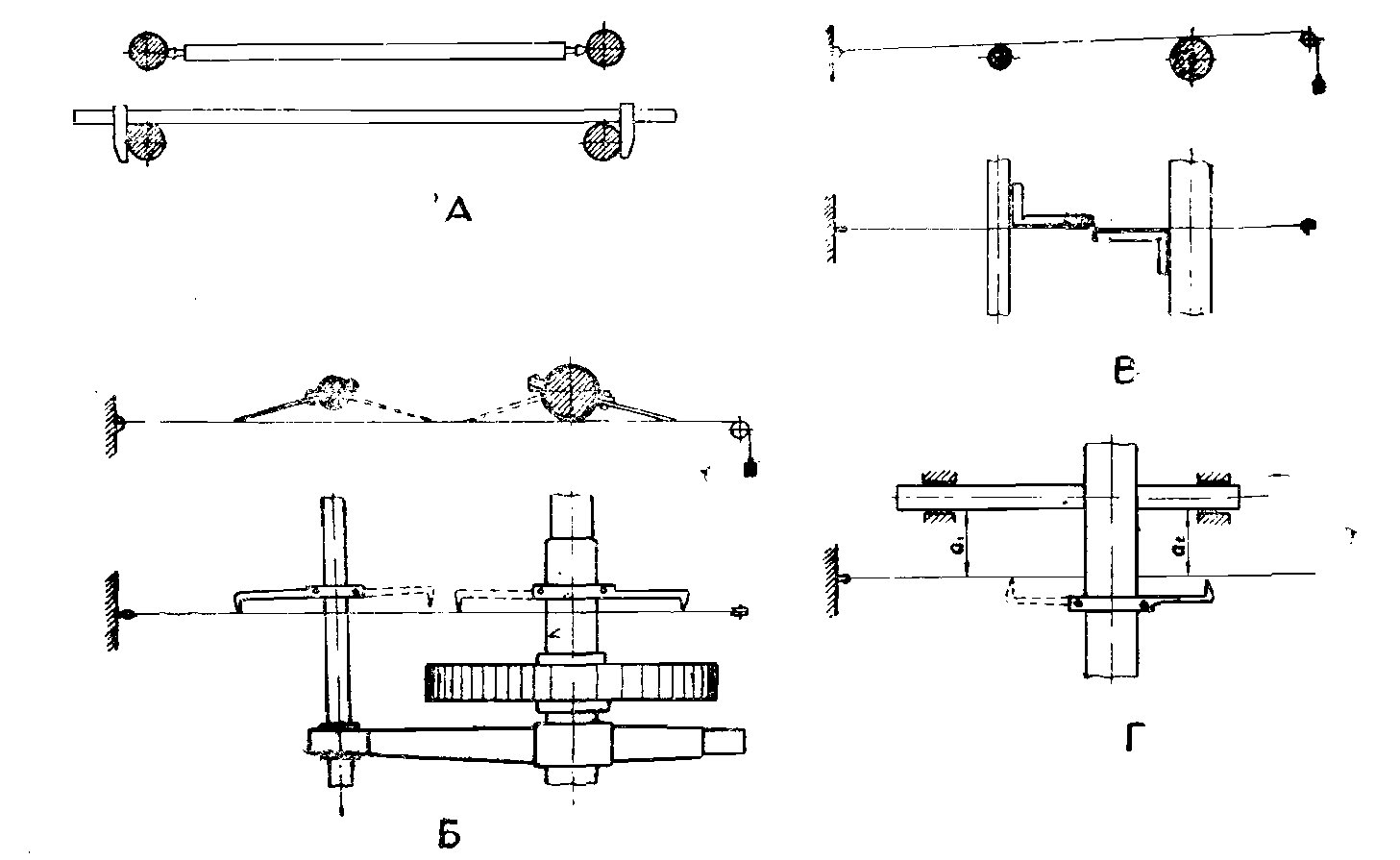

Проверяются все движущиеся части лебедки: ваерный, вспомогательный и машинный валы, их шестерни и муфты. Все открытые шестерни должны быть ограждены надежными кожухами. Защитные кожухи должны быть на всех паровых трубах, в том числе и на тех, которые находятся под ваерными барабанами. Поврежденные и слабо закрепленные кожухи следует немедленно привести в исправное состояние. У паровых раздельных лебедок кожухами должны быть защищены звездочки и цепи (как снаружи, так и в помещении паровой машины лебедки). У электрических раздельных лебедок нужно проверять исправность кожухов приводного вала и передачи от валика управления к командо-контроллеру.

Проверяется износ и состояние турачек. Чтобы избежать заедания тросов, которое нередко ведет к травмам рук, изношенные турачки нужно своевременно заваривать и протачивать. Не разрешается эксплуатировать турачки, имеющие на кромках выбоины и заусеницы, за которые может зацепляться одежда. На БМРТ немецкой постройки, переоборудованных для работы с тралом по новой схеме, обязательно должно быть установлено ограждение турачек.

Проверяют состояние и исправность кулачковых муфт и их приводов, убеждаются, что все муфты легко сцепляются и расцепляются от руки. Очищают ото льда все движущиеся части механизма поршневого и золотникового движения, ваероукладчики, червяки ленточных стопоров и шестерни валов.

Обращают внимание на износ трущихся деталей лебедки. Для своевременного обнаружения и устранения большого износа деталей или других дефектов лебедки следует периодически производить наружный осмотр всех ее движущихся частей и профилактически вскрывать отдельные узлы. Подшабриваются вкладыши подшипников, если они перегрелись или износились. Проверяются и при слишком большом износе заменяются поводки ваеро-укладчиков.

Особое внимание уделяется износу трущихся деталей тормозов и облицовке их лент, так как с неисправными или ненадежными тормозными устройствами работа на лебедке не допускается. Следует убедиться, не попала ли смазка на тормозные шкивы, так как она может вызвать проскальзывание ваерных барабанов при торможении. В случае попадания смазки на тормоз лента снимается, и промасленные места слегка прокаливаются. Тормозной шкив обезжиривается и протирается начисто ветошью. Если времени для устранения смазки нет, можно тормозную накладку ленты посыпать мелом или канифолью, а при первой же длительной остановке лебедки устранить смазку.

У электрических лебедок с раздельным приводом периодически проверяется состояние предохранительной фрикционной муфты. В случае попадания в нее масла диски необходимо обезжирить и тщательно протереть ветошью. Затем муфта регулируется на 2,2 номинального крутящего момента.

У всех электрических лебедок периодически проверяются работа автоматов защиты электропривода и аварийные выключатели. Реле максимального тока траловой лебедки БМРТ должны быть отрегулированы на паспортную максимальную силу тока (940 ампер), а у грузовых лебедок кормовых стрел — обычно на 250 ампер, т. е. в зависимости от допустимой для них рабочей нагрузки.

Нужно убедиться в надежности защитного заземления электрических лебедок и командо-контроллеров. Обычно специального заземления не делают, а при монтаже надежно соединяют не менее чем в двух точках металлические части лебедки с корпусом судна, тщательно зачистив места контакта. После затяжки болтами их окрашивают. Не допускается попадание масла в контакты заземления. В случае повреждения изоляции проводов такое заземление не сработает, и люди могут оказаться под током.

У паровых лебедок периодически проверяется установка парораспределения. При каждом осмотре обращается внимание на надежность работы паровпускных клапанов, которые в закрытом положении не должны пропускать пар в цилиндры машины, — иначе возможно произвольное самопроворачивание лебедки. Паро« вые пусковые вентили должны обеспечивать плавный пуск лебедки и ее своевременную остановку.

У паровых и электрических лебедок должна быть легкость хода органов управления (легкость вращения маховиков пусковых клапанов, дифференциальных золотников, контроллеров, легкость поворота рычагов кулис и т. п.).

Траловая лебедка является тяжелонагруженным механизмом, поэтому самое большое внимание необходимо обращать на достаточную и регулярную смазку ее трущихся частей. То же самое относится и к грузовым лебедкам. При каждом осмотре проверяется уровень смазки в корпусе редуктора (и в корпусах передач ваеро-укладчиков — где они есть), который контролируется через специальные смотровые отверстия или при помощи рисок, нанесенных на иглу маслоуказателя. Если уровень масла понизился, оно должно быть долито в корпус редуктора до рабочего уровня — между двумя кольцевыми рисками маслоуказателя.

Для смазки подшипников ваерных барабанов внутренние полости барабанов заполняются 10—12 литрами масла через отверстия, закрытые пробками. Барабаны должны заполняться не реже , одного раза в квартал. При утечке смазки через зазоры втулок смазка добавляется. Лишь некоторые типы лебедок имеют подшипники барабанов, смазываемые консистентной смазкой.

Перед каждым пуском лебедки все масленки наполняются смазкой, поджимаются их крышки. Тщательно смазываются все движущиеся части без пропуска, наносится смазка на открытые зубчатые передачи, ходовые винты и направляющие ваероуклад-чиков, ролики их кареток и другие открытые трущиеся части. У паровых лебедок машинным маслом смазываются параллели и шарниры золотниковых приводов, а цилиндровым маслом наполняются масленки-лубрикаторы на золотниковых коробках и смазываются поршневые и золотниковые штоки.

После смазки все масленки закрывают, чтобы в них не попали вода и механические примеси. Тут же убеждаются в отсутствии утечек через уплотнения валов, крышек и пробок.

Смазочные материалы подбираются согласно таблице 17.

Перед каждым пуском лебедки нужно убедиться в надлежащем положении всех органов управления ее механизмами: рукояток включения муфт барабанов и валов, включения ваероуклад-чиков и т. п.

Паровые лебедки перед началом работы прогреваются. Получив распоряжение о прогревании лебедки, после осмотра и тщательной смазки всех ее деталей прогрев ведут в такой последовательности. Кулачковые муфты ваерных барабанов выключают, машинный вал отключают от ваерного и вспомогательного валов (у лебедок с соответствующими кулачковыми муфтами), проверяют, зажаты ли тормоза барабанов и закрыт ли пусковой вентиль лебедки. По требованию штурмана открывают стопорный клапан паропровода к лебедке в машинном отделении, вентиль отработавшего пара, находящийся у лебедки, и продувательные краны обеих полостей цилиндров и золотниковых коробок.

Перед началом прогревания лебедки нужно предупредить находящихся на палубе людей: «Начинаю прогревать лебедку». После этого открывают на 1/4—1/2 оборота пусковой вентиль лебедки (только с одного борта, правого или левого, в зависимости от того, с какого борта работают с тралом). При указанном положении вентиля производится перекидка кулисы или дифференциального золотника попеременно то на выбирание, то на травление до начала вращения машинного вала лебедки. Прогревают траловую лебедку до начала выбирания ваеров не менее 5 минут в летнее и 10 минут в зимнее время.

Машина лебедки должна проработать вхолостую при малом открытии пускового клапана на выбирание и травление до полного прекращения гидравлических стуков в цилиндрах. Пока в цилиндрах образуется конденсат, пускать лебедку не следует, иначе он может выбить крышки цилиндров. В целях безопасности запрещается смазывать движущиеся части лебедки, когда в цилиндры машины пущен пар. После прогрева обеих полостей цилиндров продувочные краники закрывают, включают кулачковые муфты ваерных барабанов и докладывают вахтенному штурману о готовности лебедки.

Иногда для раздельных лебедок рекомендуется, после включения кулачковых муфт ваерных барабанов, дифференциальный золотник ставить в среднее положение, пусковой клапан открывать полностью и изменять ход лебедки перемещением дифференциального золотника. Однако практика показала, что при таком способе управления не достигается плавность пуска машины и остановка лебедки в нужный момент.

Пускать или останавливать лебедку, регулировать ее скорость следует с помощью пускового клапана, а изменять направление вращения ее вала надо переброской дифференциального золотника или кулисы.

Пуск лебедки с электроприводом осуществляется медленным переводом маховика (или рукоятки) привода барабана контроллера. Этим достигается плавный разгон электродвигателя, надежное торможение и безопасность аппаратуры управления и защиты электропривода лебедки.

При тралении ленточные тормоза ваерных барабанов должны быть зажаты, а муфты включения барабанов разобщены.

При травлении ваеров кулачковые муфты ваерных барабанов разъединены. Травят ваера, освободив тормоза и регулируя ими скорость травления. Перед травлением ваеров надо открыть вентили охлаждения тормозных лент и отрегулировать ими подачу охлаждающей воды. При травлении ваеров электроторможением ленточные тормоза ваерных барабанов полностью освобождаются, муфты барабанов включаются.

Перед выборкой ваеров проверяют положение кареток ваероукладчиков относительно ваеров для правильной укладки их в барабаны. При необходимости выключают муфты ходовых винтов, устанавливают каретки в нужные положения ручными приводами винтов и опять включают муфты ходовых винтов. Проверяют действие приводов включения кулачковых муфт ваерного и вспомогательного валов и ваерных барабанов. Кулачковые муфты ваерных барабанов включают, а ленточные тормоза освобождают.

Выборку ваеров разрешается производить со скоростью, не превышающей максимально допустимую по паспорту лебедки. При этом надо учитывать состояние погоды (волнение моря) и возможные динамические рывки трала на волне. При сильном натяжении ваеров следует избегать резких переключений скоростей.

Во время выборки ваеров лица, управляющие лебедкой, не имеют права никуда отлучаться с поста управления, заниматься посторонними делами, разговорами, курить. Необходимо внимательно смотреть, как идут ваера, и чутко прислушиваться к командам вахтенного штурмана, командам или условным сигналам матросов. Лица, находящиеся у поста управления траловой лебедкой, и вахтенный штурман обязаны следить за тем, чтобы никто не ходил по рабочему борту, не перешагивал через ваера, не находился на линии движения ваеров или между ними, не стоял вблизи центральных роликов и роликов траловых дуг. Нарушение этого требования техники безопасности может привести к несчастным случаям.

Во время выборки ваеров ощупываются все рамовые подшипники лебедки. При нагреве подшипников, обнаружении стуков в цилиндрах, золотниковых коробках, поршневом и золотниковом движении, валах лебедки, их передачах, редукторе или других неисправностях лебедка должна быть немедленно остановлена. Ни один случай ненормальной работы лебедки не должен оставаться без доклада вахтенному механику и записи в палубном и машинном журналах.

При работе турачками ваерные барабаны должны отключаться и стопориться ленточными тормозами. При выборке тросов на турачки всегда необходимо пускать лебедку малым ходом, пока не выберется слабина троса и он правильно не ляжет на турачку. В этот момент матрос должен находиться на расстоянии не менее метра от турачки и держать трос в руках на расстоянии не менее одного перехвата от турачки.

При заедании троса на турачке или в роликах нужно сразу же остановить лебедку и дать малый ход назад до полного устранения заедания.

При грузовых операциях необходимо постоянно следить за правильностью движения шкентеля в блоках и на барабане лебедки.

При необходимости срочно остановить лебедку надо-твердо помнить следующее. КЕМ БЫ НИ БЫЛА ПОДАНА КОМАНДА «СТОП», СЛЕДУЕТ НЕМЕДЛЕННО ОСТАНОВИТЬ ЛЕБЕДКУ. Для этого нужно:

у паровых нераздельных лебедок поставить в среднее положение рычаг кулисы, зажать ленточные тормоза и после этого закрыть пусковой клапан лебедки;

у паровых раздельных лебедок маховик дифференциального золотника поставить в среднее положение, зажать ленточные тормоза и закрыть пусковой клапан;

у электрических лебедок нажать выключатель безопасности, который выключит электропитание и затормозит электродвигатель.

После окончания работы муфты ваерных барабанов выключают, а ленточные тормоза зажимают. В машинное отделение сообщают: «Лебедка, не нужна». Цилиндры паровых лебедок продувают, пар отключают, электромоторы обесточивают.

В зимнее время при низких температурах после окончания работы паровой лебедки вахтенный механик обязан тщательно ее продуть, пустив на полный ход вхолостую при полностью открытых клапанах отработавшего пара па холодильник и закрытом стопорном клапане свежего пара на котле. После полной остановки закрывают все клапаны свежего и отработавшего пара. Продувательные краны должны быть открыты. Каждая продувка обязательно заносится в машинный журнал. Перед приходом в порт и после погрузки угля лебедка должна быть тщательно промыта горячей пресной водой из инжектора, смазана и закрыта чехлом.

При работе на лебедке запрещается:

- пускать лебедку на предельную скорость без нагрузки;

- быстро затягивать ленточные тормоза, не имея на то срочной необходимости;

- без необходимости поднимать и спускать груз рывками;

- поднимать груз на малых турачках лебедки;

- поднимать груз, вес которого превышает рабочую нагрузку . грузоподъемного механизма, блоков, роликов и т. п.;

- одному человеку управлять лебедкой и одновременно навивать или поправлять трос на турачке;

- поправлять трос на турачке во время хода лебедки.