Одним из важнейших условий длительной работы лебедки без ремонта является правильное расположение осей ее валов. Монтаж валов лебедки должен быть выполнен с наибольшей точностью, так как неправильная их установка приводит к преждевременному износу самого вала и кинематически связанных с ним подшипников, муфт, зубчатых передач и пр. Особенно точно надо вести установку многоопорных валов, у которых должна быть создана равномерная передача нагрузки от вала на все опоры. Смещение опор вала при его работе вызывает значительные перегрузки подшипников и других деталей привода. Неточность монтажа вала обычно приводит к его перегрузке и нагреву, вследствие чего появляются дополнительные деформации, вызывающие преждевременную усталость металла и разрушение.

При монтаже ваерных и вспомогательных валов следует предусмотреть возможность их удлинения от воздействия температуры. Приближенно за норматив принимают величину удлинения 1 погонного метра вала на 0,012 мм при повышении его температуры на 1°С. При длине валов лебедки 4—6 м и изменении температуры от + 20°С до —20°С длина валов будет изменяться на 1,9—2,9 мм. При этом нужно учесть, что изменение длины валов будет частично компенсироваться тепловым расширением станин.

Величины отклонений от параллельности осей валов на 1 погонный метр длины, в зависимости от числа их оборотов п, не должны превышать:

При п> 1000 об/мин 0,05 мм

При п> 200 об/мин 0,1 мм

При п < 200 об/мин 0,2 мм

Проверка валов на их горизонтальность в судовых условиях не производится.

Проверяется только лишь параллельность и перпендикулярность валов.

Параллельность двух валов может быть проверена следующими способами:

1. При помощи штихмасса или штангенциркуля (если расстояние между продольными осями валов не превышает 1 м). Если валы установлены параллельно, то замеры расстояний между осями в разных точках по длине валов дадут одинаковые результаты.

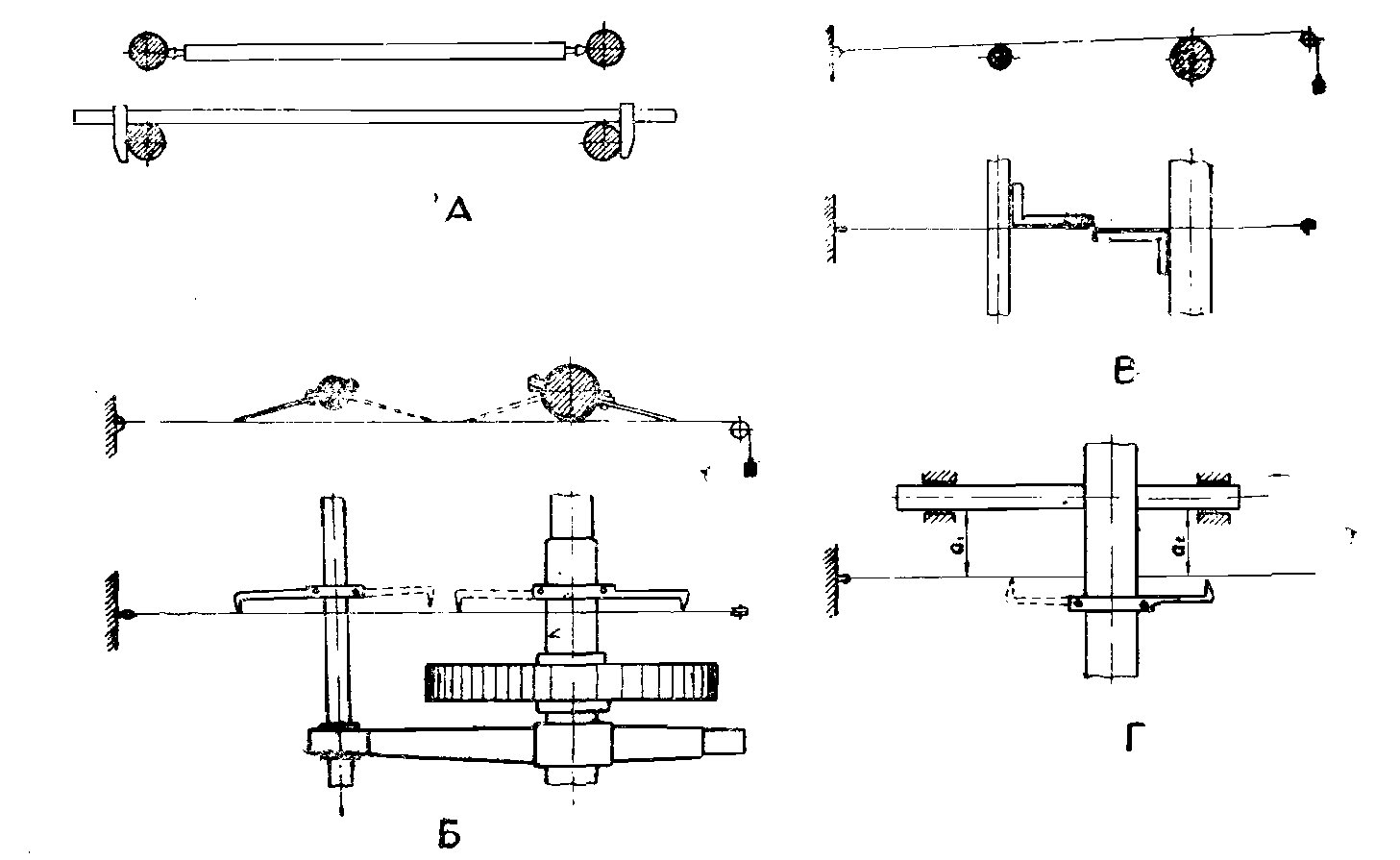

Рис. 121. Проверка правильности расположения валов лебедки.

А — проверка параллельности валов по штихмассу и штангенциркулю.

Б — проверка параллельности валов по шнуру и рейсмусом.

В — проверка параллельности валов по шнуру и угольникам.

Г — проверка перпендикулярности валов по шнуру и рейсмусу

При таких замерах, приведенных на рис. 121, А, расстояние между осями валов равно

где А — произведенный замер;

D1 — диаметр шейки первого вала в месте замера А;

D2 — диаметр шейки второго вала в том же месте.

2. При помощи прикрепленных к валам рейсмусов и шнура (см. рис. 121, Б). Шнур должен быть туго натянут, а рейсмусы в исходном положении должны касаться шнура. При повороте на 180° рейсмусы также должны касаться шнура. Отклонение одного из рейсмусов при его повороте свидетельствует о непараллельности валов.

3. При помощи шнура, натянутого перпендикулярно продольным осям валов и двух угольников, прикрепленных к валам (см. рис. 121, В). Если валы параллельны, то зазоры между шнуром и угольниками будут одинаковыми по всей длине полок угольников. При этом рекомендуется пользоваться угольниками с полкой не короче 500 мм.

Перпендикулярность валов может быть проверена при помощи рейсмуса, закрепленного на валу. Параллельно одному из валов натягивают шнур, замеряя его параллельность по штихмассам. а ко второму валу прикрепляют рейсмус, касающийся шнура. Если валы взаимно перпендикулярны, то при повороте второго вала на 180° стрелка рейсмуса должна также коснуться шнура (см. рис. 121, Г).

После того, как вал с рейсмусом повернут на 180°, отклонение рейсмуса от шнура иокажет направление и величину необходимой регулировки.

При эксплуатации лебедки должно быть установлено систематическое и тщательное наблюдение за работой ее валов. Во время проверки вала с него снимают верхние крышки подшипников с верхними вкладышами, затем медленно поворачивают вал. Обнаруженные задиры и вмятины устраняют, а шейки вала — зашлифовывают. Отдельные риски на поверхности вращения вала устраняются пришабровкой, неглубокие риски на цапфе — при помо щи наждачной бумаги мелких зерен; местные задиры шейки вала в пределах 2 % рабочей поверхности шейки можно пришлифовать без общей обработки шейки.

Изнашиваясь, цапфы принимают коническую либо бочкообразную форму и эллиптическое сечение, получают местные повреждения поверхности (задиры, риски). При износе узла вал—подшипник зазор между вращающимся валом и поверхностью подшипника не должен быть больше максимального зазора для данного класса допусков и посадок: при спокойной нагрузке — в 2—2,5 раза, а при наличии динамических нагрузок — на 50 %.

В практике допускается переточка шеек валов без пересчета размеров на прочность в пределах 95 % заданного проектом сечения. Слой металла цапфы толщиной более 0,4 мм снимают на токарном станке, а более тонкий слой — на шлифовальном станке.

Изгиб вала легко обнаружить, проследив за состоянием подшипников во время работы вала. Если вал изогнут, то крышка подшипника совершает поступательно-возвратные движения (крышку «водит»). Изгиб вала проверяется на биение индикатором или рейсмусом. Производя ревизию, принимают допустимую стрелу прогиба вала на 1 м длины для валов с числом оборотов более 500 в минуту — 0,2 мм и при числе оборотов менее 500 в минуту — до 0,3 мм. Предельными считаются величины стрелы прогиба 0,6 мм — для валов с числом оборотов менее 500 в минуту и 0,4 мм — для валов с числом оборотов более 500 в минуту. Если указанные прогибы превышены, вал необходимо подвергнуть правке.

При монтаже ваерных и вспомогательных валов следует предусмотреть возможность их удлинения от воздействия температуры. Приближенно за норматив принимают величину удлинения 1 погонного метра вала на 0,012 мм при повышении его температуры на 1°С. При длине валов лебедки 4—6 м и изменении температуры от + 20°С до —20°С длина валов будет изменяться на 1,9—2,9 мм. При этом нужно учесть, что изменение длины валов будет частично компенсироваться тепловым расширением станин.

Величины отклонений от параллельности осей валов на 1 погонный метр длины, в зависимости от числа их оборотов п, не должны превышать:

При п> 1000 об/мин 0,05 мм

При п> 200 об/мин 0,1 мм

При п < 200 об/мин 0,2 мм

Проверка валов на их горизонтальность в судовых условиях не производится.

Проверяется только лишь параллельность и перпендикулярность валов.

Параллельность двух валов может быть проверена следующими способами:

1. При помощи штихмасса или штангенциркуля (если расстояние между продольными осями валов не превышает 1 м). Если валы установлены параллельно, то замеры расстояний между осями в разных точках по длине валов дадут одинаковые результаты.

Рис. 121. Проверка правильности расположения валов лебедки.

А — проверка параллельности валов по штихмассу и штангенциркулю.

Б — проверка параллельности валов по шнуру и рейсмусом.

В — проверка параллельности валов по шнуру и угольникам.

Г — проверка перпендикулярности валов по шнуру и рейсмусу

При таких замерах, приведенных на рис. 121, А, расстояние между осями валов равно

где А — произведенный замер;

D1 — диаметр шейки первого вала в месте замера А;

D2 — диаметр шейки второго вала в том же месте.

2. При помощи прикрепленных к валам рейсмусов и шнура (см. рис. 121, Б). Шнур должен быть туго натянут, а рейсмусы в исходном положении должны касаться шнура. При повороте на 180° рейсмусы также должны касаться шнура. Отклонение одного из рейсмусов при его повороте свидетельствует о непараллельности валов.

3. При помощи шнура, натянутого перпендикулярно продольным осям валов и двух угольников, прикрепленных к валам (см. рис. 121, В). Если валы параллельны, то зазоры между шнуром и угольниками будут одинаковыми по всей длине полок угольников. При этом рекомендуется пользоваться угольниками с полкой не короче 500 мм.

Перпендикулярность валов может быть проверена при помощи рейсмуса, закрепленного на валу. Параллельно одному из валов натягивают шнур, замеряя его параллельность по штихмассам. а ко второму валу прикрепляют рейсмус, касающийся шнура. Если валы взаимно перпендикулярны, то при повороте второго вала на 180° стрелка рейсмуса должна также коснуться шнура (см. рис. 121, Г).

После того, как вал с рейсмусом повернут на 180°, отклонение рейсмуса от шнура иокажет направление и величину необходимой регулировки.

При эксплуатации лебедки должно быть установлено систематическое и тщательное наблюдение за работой ее валов. Во время проверки вала с него снимают верхние крышки подшипников с верхними вкладышами, затем медленно поворачивают вал. Обнаруженные задиры и вмятины устраняют, а шейки вала — зашлифовывают. Отдельные риски на поверхности вращения вала устраняются пришабровкой, неглубокие риски на цапфе — при помо щи наждачной бумаги мелких зерен; местные задиры шейки вала в пределах 2 % рабочей поверхности шейки можно пришлифовать без общей обработки шейки.

Изнашиваясь, цапфы принимают коническую либо бочкообразную форму и эллиптическое сечение, получают местные повреждения поверхности (задиры, риски). При износе узла вал—подшипник зазор между вращающимся валом и поверхностью подшипника не должен быть больше максимального зазора для данного класса допусков и посадок: при спокойной нагрузке — в 2—2,5 раза, а при наличии динамических нагрузок — на 50 %.

В практике допускается переточка шеек валов без пересчета размеров на прочность в пределах 95 % заданного проектом сечения. Слой металла цапфы толщиной более 0,4 мм снимают на токарном станке, а более тонкий слой — на шлифовальном станке.

Изгиб вала легко обнаружить, проследив за состоянием подшипников во время работы вала. Если вал изогнут, то крышка подшипника совершает поступательно-возвратные движения (крышку «водит»). Изгиб вала проверяется на биение индикатором или рейсмусом. Производя ревизию, принимают допустимую стрелу прогиба вала на 1 м длины для валов с числом оборотов более 500 в минуту — 0,2 мм и при числе оборотов менее 500 в минуту — до 0,3 мм. Предельными считаются величины стрелы прогиба 0,6 мм — для валов с числом оборотов менее 500 в минуту и 0,4 мм — для валов с числом оборотов более 500 в минуту. Если указанные прогибы превышены, вал необходимо подвергнуть правке.

Комментариев нет:

Отправить комментарий

Примечание. Отправлять комментарии могут только участники этого блога.