Если высокая теплонапряженность свойственна только деталям ЦПГ дизеля, то недостаточная жесткость конструкции возможна во многих его узлах, в том числе и деталях ЦПГ. Это явление возникает вследствие: ошибок в расчете узла; недооценки механических свойств материала для изготовления деталей узла; ошибок технологии его изготовления. Во всяком случае найти причину появления трещин, которые, как правило, являются следствием недостаточной жесткости узла, без тщательного исследования почти не удается.

В первое время после введения наддува в мощных малооборотных дизелях, когда при неизменном диаметре цилиндра мощность его возрастала на 25—30%, дизелестроительные фирмы, полагаясь на достаточный запас прочности деталей движения и ЦПГ, сохранили основные размеры этих деталей неизменными. Однако при дальнейшем повышении давления наддува, а следовательно, и увеличении давлений ре и рz запас прочности в некоторых узлах дизелей настолько уменьшился, что механическая напряженность их стала приближаться к пределу. Таким узлом оказалось головное соединение крейцкопфных дизелей.

С первых же месяцев эксплуатации дизелей Фиат C758S и 909S, Зульцер RD76 и RD90, Бурмейстер и Вайн VTBF и VT2BF началось массовое растрескивание заливки нижних половин головных подшипников и последующее выкрашивание баббита. Обычно это обнаруживалось при первом же вскрытии подшипников, спустя 3200—3600 ч работы, причем, как правило, все нижние половинки головных подшипников оказывались дефектными.

Поскольку на старых дизелях ничего подобного не происходило и нередко заливка головных подшипников работала до полного износа, судовые механики и руководство ССХ не смогли сразу найти истинную причину такого явления.

Предположения о причинах растрескивания баббита строились на обычных, хорошо известных факторах: высокое давление в подшипниках (оно действительно было велико, но не выше допускаемых пределов для баббита Б-83); нарушение механиками инструкций по эксплуатации дизелей (этого не отмечено ни на одном судне); применение сортов масел, не соответствующих условиям работы (но в начале эксплуатации дизели работали на сортах масел, рекомендованных фирмами-строителями и закупленных через них); плохая подготовка поверхности подшипников к заливке баббитом (но это было вовсе наивно; как могло случиться, что всемирно известные дизелестроительные фирмы вдруг все сразу разучились заливать подшипники?).

Рис. 21. Натиры на нижних половинках головных подшипников дизеля Фиат C758S

Рис. 22. Изгиб головных шеек дизеля Фиат C758S под действием давления горения

При запросе фирм-строителей о вероятных причинах быстрого выхода из строя головных подшипников ничего вразумительного получено не было. Фирма «Фиат», в частности, сообщала, что она считает это явление неизбежным злом, обосновала его тяжелыми условиями работы головных подшипников и ограничилась рекомендациями по уходу за подшипниками, начальной подготовке шеек и подшипников к сборке, установке зазоров и т. д., что было прописной истиной.

В процессе последующей эксплуатации дизелей Фиат C758S и 909S, Бурмейстер и Вайн 74VTBF160 было замечено необычное явление в приработке головных подшипников. Приобретя значительный опыт по замене и пригонке головных подшипников, судовые механики обратили внимание на то, что, несмотря на шабрение обеих нижних половинок подшипников по фальшцапфе и нормальное прилегание головных шеек к нижним половинкам при сборке, характер приработки шеек к подшипнику совершенно неожидан. При разборке подшипников, спустя несколько сот часов работы, оказывалось, что приработка нижних половинок начинается со стороны штока и натиры на поверхности имеются только в этой зоне.

Типичное расположение натиров на подшипниках дизеля Фиат C758S показано на рис. 21.

После безуспешных попыток как-то увеличить срок службы головных подшипников дизеля было решено эксплуатировать его на пониженной частоте вращения. При осмотрах подшипников после этого оказалось, что площади натиров значительно увеличились в стороны от штока, а трещины почти совсем исчезли. Наконец, был подобран такой режим, когда натиры полностью перекрыли зону трения нижних половинок подшипников.

Только после этого удалось сделать единственно правильный вывод: все дело в том, что при номинальной нагрузке дизеля головные шейки упруго изгибаются и прилегают к подшипнику только на небольшой площади. Схематически это показано на рис. 22.

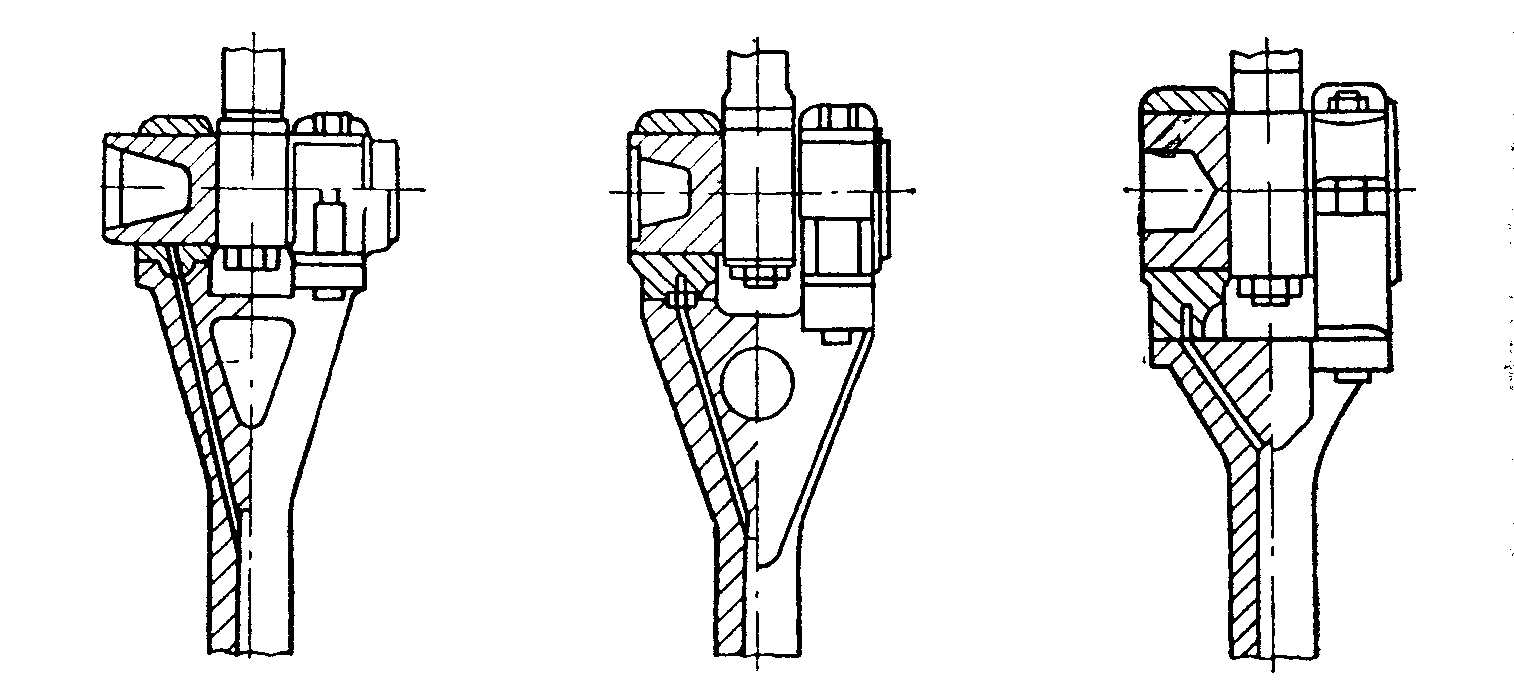

Рис. 23. Опорные поверхности головного подшипника дизеля Фиат

Фирма «Фиат» частично изменила конструкцию крейцкопфа дизелей серии S, увеличив диаметр, а следовательно, и жесткость головных шеек. На рис. 23 показаны различные модификации головных соединений более позднего типа.

В целях приближения головного соединения к рабочим условиям фирма «Бурмейстер и Вайн» рекомендует после шабрения и пригонки нижних половинок головного подшипника по фалышцапфе пришабривать подшипник с дополнительной прокладкой, которая обеспечивает соответствующую деформацию узла. Этот метод успешно применяет Латвийское пароходство для дизелей 550VT и BF110.

Сущность метода состоит в том, что при подгонке подшипников по головным шейкам под нижние половинки подшипников со стороны внутренних кромок, ближе к оси шатуна, устанавливают временные подкладки в виде полосок из фольги 0,05X10 мм (рис. 24), которые после шабровки удаляют. Метод вполне себя оправдал.

На танкере «Артем» Латвийского пароходства на головных подшипниках, подогнанных таким методом, после 16000 ч работы были обнаружены лишь незначительные трещины на поверхности баббита, отставаний и выкрашиваний не было.

Относительно редко встречаются случаи недостаточной жесткости тронков или головок поршней.

В БМП имеется серия судов, на которых установлены дизели Зульцер 9SD72 (начиная с теплохода «Мичуринск»). Основные характеристики: 7V = 6300 э. л. с; p1=6,2 кгс/см2; n=125 об/мин.

Рис. 25. Поршневая группа дизеля Зульцер SD72

Поршень дизеля имеет несколько необычную конструкцию (рис. 25). Поршневая группа не имеет штока и поршень опирается непосредственно на крейцкопф. При такой конструкции силы давления газов на поршень передаются крейцкопфу трояком поршня, который должен иметь в этом случае достаточно жесткую конструкцию.

С первых же месяцев эксплуатации этих дизелей произошло несколько случаев заедания поршней во втулках, иногда с тяжелыми последствиями. Так, на теплоходе «Братск» заедание поршня № 9 привело к разрыву втулки цилиндра и блока. На других судах заедания вызывали только сильные задиры поршня и втулки.

Вначале причиной заедания поршня на теплоходе «Братск» считали нарушение охлаждения поршня и очень малые зазоры между поршнем и втулкой цилиндра, но это предположение в других случаях не подтвердилось. Не было особых оснований сомневаться и в правильности расчетов поршня на жесткость.

Если бы в расчете были погрешности, т. е. конструкция поршня оказалась бы недостаточно жесткой, заедания поршней превратились бы в массовое явление. Но поскольку были известны только отдельные случаи, было высказано предположение о том, что качество отливок тронков, изготовленных финской фирмой «Вяртсиля», не всегда одинаково, в отдельных случаях или не выдержана заданная толщина стенок тронка, или качество чугуна для отливок не соответствует заданным условиям.

В дальнейшем оказалось, что расчет тронка на жесткость был произведен без учета температурных деформаций, которые могут возникнуть во время работы. Во всяком случае фирма дала следующее объяснение заеданий тронков.

Тронк поршня не обладает достаточной жесткостью. Во время работы он имеет тенденцию к искривлению выпуклостью в сторону выхлопных окон. Одновременно втулка цилиндра в районе выхлопных окон также деформируется, но в противоположную сторону. Таким образом, в некоторые моменты зазор между тронком поршня и втулкой в районе выхлопных окон может быть выбран полностью.

Рис. 26. Схема деформаций поршня и втулки дизеля Зульцер SD72

Схема таких деформаций и характер заеданий поршня (рис. 26) подтверждают это объяснение. В большинстве случаев задиры на тронке поршня образовывались со стороны выхлопных окон, а на головках — со стороны продувочных окон.

Следует отметить, что при многолетней последующей эксплуатации дизелей 9SD72 не произошло ни одного случая заедания тронка.

Выше описывались дефекты головок поршней дизелей МАН K6Z57/80C, возникавшие вследствие их высокой теплонапряженности. Дефекты выражались в том, что, спустя . 3000—3500 ч работы, выгорали днища головок поршней и у них образовывались сквозные трещины. Убедившись в бесперспективности дальнейшей постройки столь ненадежных дизелей, фирма провела три последовательных этапа модернизации системы охлаждения и конструкции поршня этого дизеля.

В первой же реконструкции была изменена и марка стали, ; из которой отливалась головка поршня. Дизели с модернизированными поршнями стали ; устанавливать на теплоходы типа «Шенкурск», часть которых поступила в Дальневосточное пароходство.

Однако первая реконструкция оказалась далека от совершенства. Как отмечают К. И. Поверов и другие механики-наставники Дальневосточного пароходства, в головках поршней выявились следующие недостатки: отрыв головки по опорной части, в которую ввернуты шпильки крепления головки к штоку; образование сквозных трещин по канавке верхнего поршневого кольца; обрыв болтов, крепящих вытеснители масла.

Первые случаи полного отрыва днища поршня произошли на теплоходе «Иман» в 1965 г. и на теплоходе «Посьет» в 1966 г. Как в этих случаях, так и в последующих разрушение поршней наступало спустя 12 000—13 000 ч работы дизеля.

Рис 27. Трещины на головках поршней дизелей теплоходов «Иман» и «Посьет»

Характер разрушения показан на рис. 27, где пунктиром ограничена часть металла, которая снята в результате модернизации (1 — место образования трещин; 2 — место обрыва опорной части, 3 — ребро жесткости).

К. И. Поверов и др. полагают, что разрушения поршней происходили вследствие недостаточной жесткости конструкции головки и поясняют это следующим образом. Во время работы дизеля под воздействием силы давления газов днище и верх опорной части головки испытывают циклические упругие деформации, в результате чего на внутренней стороне опорной части, в районе масловыпускного отверстия, возникает трещина. Трещина постепенно распространяется по окружности на всю толщину опорной части, а далее происходит разрыв наружного кольца поршня по окружности канавки верхнего поршневого кольца и полное разрушение поршня.

Особенно тяжелым и трудно исправимым дефектом является недостаточная жесткость фундаментных рам дизеля. В результате этого не только систематически появляются трещины в самой раме, но и полностью расстраивается работа рамовых, а иногда и мотылевых подшипников.

Такой дефект обнаружен в первых дизелях Зульцер 9RD90, изготовленных по лицензии на японских заводах и установленных на серии танкеров типа «Лисичанск». Нормальный срок работы рамовых подшипников этих дизелей не превышает 4500—5000 ч. В дальнейшем начинается быстро прогрессирующее растрескивание, отслоение и выкрашивание баббита, особенно в рамовых подшипниках цилиндров № 8 и № 9 (на танкере «Ливны» за первые два года эксплуатации было заменено пять подшипников).

Судовые механики не располагают средствами для изменения конструкции деталей, однако они умеют ликвидировать последствия конструктивных дефектов.

В первое время после введения наддува в мощных малооборотных дизелях, когда при неизменном диаметре цилиндра мощность его возрастала на 25—30%, дизелестроительные фирмы, полагаясь на достаточный запас прочности деталей движения и ЦПГ, сохранили основные размеры этих деталей неизменными. Однако при дальнейшем повышении давления наддува, а следовательно, и увеличении давлений ре и рz запас прочности в некоторых узлах дизелей настолько уменьшился, что механическая напряженность их стала приближаться к пределу. Таким узлом оказалось головное соединение крейцкопфных дизелей.

С первых же месяцев эксплуатации дизелей Фиат C758S и 909S, Зульцер RD76 и RD90, Бурмейстер и Вайн VTBF и VT2BF началось массовое растрескивание заливки нижних половин головных подшипников и последующее выкрашивание баббита. Обычно это обнаруживалось при первом же вскрытии подшипников, спустя 3200—3600 ч работы, причем, как правило, все нижние половинки головных подшипников оказывались дефектными.

Поскольку на старых дизелях ничего подобного не происходило и нередко заливка головных подшипников работала до полного износа, судовые механики и руководство ССХ не смогли сразу найти истинную причину такого явления.

Предположения о причинах растрескивания баббита строились на обычных, хорошо известных факторах: высокое давление в подшипниках (оно действительно было велико, но не выше допускаемых пределов для баббита Б-83); нарушение механиками инструкций по эксплуатации дизелей (этого не отмечено ни на одном судне); применение сортов масел, не соответствующих условиям работы (но в начале эксплуатации дизели работали на сортах масел, рекомендованных фирмами-строителями и закупленных через них); плохая подготовка поверхности подшипников к заливке баббитом (но это было вовсе наивно; как могло случиться, что всемирно известные дизелестроительные фирмы вдруг все сразу разучились заливать подшипники?).

Рис. 21. Натиры на нижних половинках головных подшипников дизеля Фиат C758S

Рис. 22. Изгиб головных шеек дизеля Фиат C758S под действием давления горения

При запросе фирм-строителей о вероятных причинах быстрого выхода из строя головных подшипников ничего вразумительного получено не было. Фирма «Фиат», в частности, сообщала, что она считает это явление неизбежным злом, обосновала его тяжелыми условиями работы головных подшипников и ограничилась рекомендациями по уходу за подшипниками, начальной подготовке шеек и подшипников к сборке, установке зазоров и т. д., что было прописной истиной.

В процессе последующей эксплуатации дизелей Фиат C758S и 909S, Бурмейстер и Вайн 74VTBF160 было замечено необычное явление в приработке головных подшипников. Приобретя значительный опыт по замене и пригонке головных подшипников, судовые механики обратили внимание на то, что, несмотря на шабрение обеих нижних половинок подшипников по фальшцапфе и нормальное прилегание головных шеек к нижним половинкам при сборке, характер приработки шеек к подшипнику совершенно неожидан. При разборке подшипников, спустя несколько сот часов работы, оказывалось, что приработка нижних половинок начинается со стороны штока и натиры на поверхности имеются только в этой зоне.

Типичное расположение натиров на подшипниках дизеля Фиат C758S показано на рис. 21.

После безуспешных попыток как-то увеличить срок службы головных подшипников дизеля было решено эксплуатировать его на пониженной частоте вращения. При осмотрах подшипников после этого оказалось, что площади натиров значительно увеличились в стороны от штока, а трещины почти совсем исчезли. Наконец, был подобран такой режим, когда натиры полностью перекрыли зону трения нижних половинок подшипников.

Только после этого удалось сделать единственно правильный вывод: все дело в том, что при номинальной нагрузке дизеля головные шейки упруго изгибаются и прилегают к подшипнику только на небольшой площади. Схематически это показано на рис. 22.

Рис. 23. Опорные поверхности головного подшипника дизеля Фиат

Фирма «Фиат» частично изменила конструкцию крейцкопфа дизелей серии S, увеличив диаметр, а следовательно, и жесткость головных шеек. На рис. 23 показаны различные модификации головных соединений более позднего типа.

В целях приближения головного соединения к рабочим условиям фирма «Бурмейстер и Вайн» рекомендует после шабрения и пригонки нижних половинок головного подшипника по фалышцапфе пришабривать подшипник с дополнительной прокладкой, которая обеспечивает соответствующую деформацию узла. Этот метод успешно применяет Латвийское пароходство для дизелей 550VT и BF110.

Сущность метода состоит в том, что при подгонке подшипников по головным шейкам под нижние половинки подшипников со стороны внутренних кромок, ближе к оси шатуна, устанавливают временные подкладки в виде полосок из фольги 0,05X10 мм (рис. 24), которые после шабровки удаляют. Метод вполне себя оправдал.

На танкере «Артем» Латвийского пароходства на головных подшипниках, подогнанных таким методом, после 16000 ч работы были обнаружены лишь незначительные трещины на поверхности баббита, отставаний и выкрашиваний не было.

Относительно редко встречаются случаи недостаточной жесткости тронков или головок поршней.

В БМП имеется серия судов, на которых установлены дизели Зульцер 9SD72 (начиная с теплохода «Мичуринск»). Основные характеристики: 7V = 6300 э. л. с; p1=6,2 кгс/см2; n=125 об/мин.

Рис. 25. Поршневая группа дизеля Зульцер SD72

Поршень дизеля имеет несколько необычную конструкцию (рис. 25). Поршневая группа не имеет штока и поршень опирается непосредственно на крейцкопф. При такой конструкции силы давления газов на поршень передаются крейцкопфу трояком поршня, который должен иметь в этом случае достаточно жесткую конструкцию.

С первых же месяцев эксплуатации этих дизелей произошло несколько случаев заедания поршней во втулках, иногда с тяжелыми последствиями. Так, на теплоходе «Братск» заедание поршня № 9 привело к разрыву втулки цилиндра и блока. На других судах заедания вызывали только сильные задиры поршня и втулки.

Вначале причиной заедания поршня на теплоходе «Братск» считали нарушение охлаждения поршня и очень малые зазоры между поршнем и втулкой цилиндра, но это предположение в других случаях не подтвердилось. Не было особых оснований сомневаться и в правильности расчетов поршня на жесткость.

Если бы в расчете были погрешности, т. е. конструкция поршня оказалась бы недостаточно жесткой, заедания поршней превратились бы в массовое явление. Но поскольку были известны только отдельные случаи, было высказано предположение о том, что качество отливок тронков, изготовленных финской фирмой «Вяртсиля», не всегда одинаково, в отдельных случаях или не выдержана заданная толщина стенок тронка, или качество чугуна для отливок не соответствует заданным условиям.

В дальнейшем оказалось, что расчет тронка на жесткость был произведен без учета температурных деформаций, которые могут возникнуть во время работы. Во всяком случае фирма дала следующее объяснение заеданий тронков.

Тронк поршня не обладает достаточной жесткостью. Во время работы он имеет тенденцию к искривлению выпуклостью в сторону выхлопных окон. Одновременно втулка цилиндра в районе выхлопных окон также деформируется, но в противоположную сторону. Таким образом, в некоторые моменты зазор между тронком поршня и втулкой в районе выхлопных окон может быть выбран полностью.

Рис. 26. Схема деформаций поршня и втулки дизеля Зульцер SD72

Схема таких деформаций и характер заеданий поршня (рис. 26) подтверждают это объяснение. В большинстве случаев задиры на тронке поршня образовывались со стороны выхлопных окон, а на головках — со стороны продувочных окон.

Следует отметить, что при многолетней последующей эксплуатации дизелей 9SD72 не произошло ни одного случая заедания тронка.

Выше описывались дефекты головок поршней дизелей МАН K6Z57/80C, возникавшие вследствие их высокой теплонапряженности. Дефекты выражались в том, что, спустя . 3000—3500 ч работы, выгорали днища головок поршней и у них образовывались сквозные трещины. Убедившись в бесперспективности дальнейшей постройки столь ненадежных дизелей, фирма провела три последовательных этапа модернизации системы охлаждения и конструкции поршня этого дизеля.

В первой же реконструкции была изменена и марка стали, ; из которой отливалась головка поршня. Дизели с модернизированными поршнями стали ; устанавливать на теплоходы типа «Шенкурск», часть которых поступила в Дальневосточное пароходство.

Однако первая реконструкция оказалась далека от совершенства. Как отмечают К. И. Поверов и другие механики-наставники Дальневосточного пароходства, в головках поршней выявились следующие недостатки: отрыв головки по опорной части, в которую ввернуты шпильки крепления головки к штоку; образование сквозных трещин по канавке верхнего поршневого кольца; обрыв болтов, крепящих вытеснители масла.

Первые случаи полного отрыва днища поршня произошли на теплоходе «Иман» в 1965 г. и на теплоходе «Посьет» в 1966 г. Как в этих случаях, так и в последующих разрушение поршней наступало спустя 12 000—13 000 ч работы дизеля.

Рис 27. Трещины на головках поршней дизелей теплоходов «Иман» и «Посьет»

Характер разрушения показан на рис. 27, где пунктиром ограничена часть металла, которая снята в результате модернизации (1 — место образования трещин; 2 — место обрыва опорной части, 3 — ребро жесткости).

К. И. Поверов и др. полагают, что разрушения поршней происходили вследствие недостаточной жесткости конструкции головки и поясняют это следующим образом. Во время работы дизеля под воздействием силы давления газов днище и верх опорной части головки испытывают циклические упругие деформации, в результате чего на внутренней стороне опорной части, в районе масловыпускного отверстия, возникает трещина. Трещина постепенно распространяется по окружности на всю толщину опорной части, а далее происходит разрыв наружного кольца поршня по окружности канавки верхнего поршневого кольца и полное разрушение поршня.

Особенно тяжелым и трудно исправимым дефектом является недостаточная жесткость фундаментных рам дизеля. В результате этого не только систематически появляются трещины в самой раме, но и полностью расстраивается работа рамовых, а иногда и мотылевых подшипников.

Такой дефект обнаружен в первых дизелях Зульцер 9RD90, изготовленных по лицензии на японских заводах и установленных на серии танкеров типа «Лисичанск». Нормальный срок работы рамовых подшипников этих дизелей не превышает 4500—5000 ч. В дальнейшем начинается быстро прогрессирующее растрескивание, отслоение и выкрашивание баббита, особенно в рамовых подшипниках цилиндров № 8 и № 9 (на танкере «Ливны» за первые два года эксплуатации было заменено пять подшипников).

Судовые механики не располагают средствами для изменения конструкции деталей, однако они умеют ликвидировать последствия конструктивных дефектов.

Комментариев нет:

Отправить комментарий

Примечание. Отправлять комментарии могут только участники этого блога.