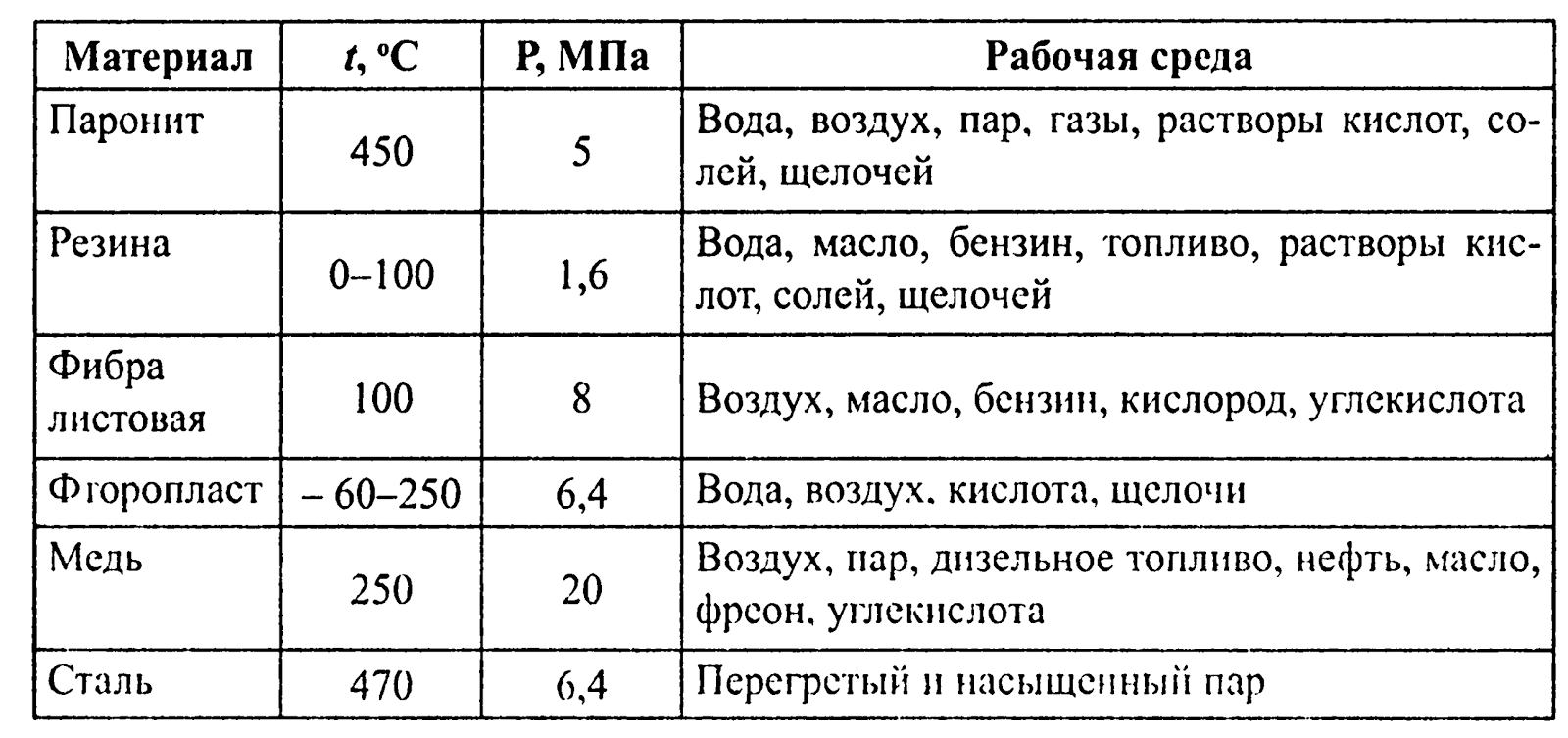

Характерными дефектами арматуры (клапаны, пробки, клиикеты) трубопроводов является потеря плотности их закрытия, которую восстанавливают притиркой вручную или с помощью механических приспособлений. Для этого используют мелкий наждак, грубые пасты ГОИ, а затем тонкие пасты. При монтаже трубопроводов применяют различные прокладочные материалы, которые должны соответствовать рабочей среде, её температуре и давлению. Эти материалы приведены в таблице:

Прокладочные материалы, применяемые в зависимости от рабочей среды, её температуры и давления:

Плотность во фланцевых и штуцерных соединениях трубопроводов восстанавливают их обжатием, так как она нарушается в основном из-за ослабления затяжки фланцевых болтов и накидной гайки.

При восстановлении плотности прокладки её обычно заменяют.

В условиях эксплуатации судна возможно устранение трещин, свищей и потери плотности соединений трубопроводов. Для устранения трещин и свищей применяют сварку, либо дефектные трубы меняют на новые.

При отсутствии на судне запасной трубы с таким же внутренним диаметром и для сохранения производительности системы необходимо рассчитать площадь проходных сечений основной и запасной труб, а затем найти их отношение.

Например, внутренний проходной диаметр основной трубы составляет D1 = 50 мм, а запасной D2 = 25 мм. Площадь проходного сечения определим по одной из формул:

Отношение площадей проходных сечений будет равно:

Это значит, что для сохранения производительности системы необходимо установить 4 трубы диаметром 25 мм.

В тех случаях, когда сварку применить нет возможности, применяют способы временного устранения повреждений труб:

- используют мягкую прокладку и металлическую накладку. Плотность обеспечивают натяжением хомута с помощью винта;

- способ клетневания (навивка проволокой);

- дефектный участок трубопровода вырезают и на его место устанавливают новый трубопровод, либо дюритовый шланг, концы которого обжимают;

- обмотка трубы стеклотканью на эпоксидной смоле, или применяют другие материалы.

Отдельные вмятины устраняют правкой с нагревом трубы до 650-700 С в месте дефекта. На фланцы устанавливают заглушки, а через штуцер одной из заглушек соединяют с трубопроводом сжатого воздуха и поднимают давление до 0,4 МПа. По мере нагрева вмятина начинает выправляться под воздействием давления сжатого воздуха в трубе. Чтобы не образовалась выпуклость, на дефектный участок накладывают накладку, а разогретый участок охлаждают водой. Процесс изготовления труб и компенсаторов состоит из заготовки шаблонов, гибки труб, вырезки отверстий для штуцеров, приварки фланцев и гидравлических испытаний. Шаблоны изготавливают из стальной мягкой проволоки диаметром 6 мм по месту, либо по заменяемым трубам, либо по контрмакетам, либо по чертежам, предварительно перечерченным в натуральную величину на плазе. Трубы изгибают горячим способом с наполнителем, или холодным без наполнителя, на трубогибочных станках. При горячей гибке труб, в качестве наполнителя используют кварцевый или чистый речной песок, просушенный при температуре 150-220 С и просеянный через сито № 6 (размер ячеек 3x3 мм). Для заполнения труб небольшого диаметра (из цветных металлов) применяют канифоль. Выходные отверстия трубы забивают деревянными пробками. При холодной гибке труб диаметром до 25 мм применяют ручные станки, а диаметром от 25 до 300 мм — станки с механическим приводом. Прочность труб проверяют при гидравлических испытаниях пробным давлением, превышающим в 1,5-2 раза рабочее давление (в зависимости от назначения трубопровода).

При проведении ремонтных работ по восстановлению прочности и плотности системы подвергают гидравлическим испытаниям. Перед испытанием все трубы очищают от грязи, краски и ржавчины, трубы медные и латунные подвергают отжигу с последующим охлаждением в воде или на воздухе. Температура отжига красномедных труб составляет 550-650 С, латунных — 640-680 С, время выдержки 1 мин на 1 мм толщины трубы.

Для увеличения срока службы стальных трубопроводов применяют металлические, лакокрасочные, полимерные и другие покрытия. Цинковые покрытия на трубу наносят следующими методами: термодиффузионным — в порошковой смеси; горячим — в расплаве цинка; гальваническим методом.

При термодиффузионном методе трубы заполняют смесью из 80% цинкового порошка и 20% молотого пылевидного кварца, укладывают в муфели, засыпают шихтой и накрывают крышкой. Муфели помещают в печь и выдерживают 8-10 часов при температуре 480-500 С.

Наиболее широко применяют метод горячего цинкования, для этого трубы погружают в расплав цинка через флюсовую подушку. Для повышения стойкости покрытия в расплав цинка вводят микродобавки титана, магния и алюминия. Время выдержки трубы в ванне с расплавом цинка зависит от необходимой толщины цинкового покрытия и температуры расплава.

Представляет интерес способ повышения коррозионной стойкости судовых трубопроводов, изготовленных из углеродистой стали путём нанесения на них защитного титанового покрытия методом диффузионного насыщения. Диффузионное титанирование образцов из стали марки 10 и 25 проводят в смеси порошка ферротитана, плавикового шпата и фтористого натрия при температуре 900-1000 С в течение 6 часов. В результате диффузионного насыщения на стали образуется слой светло-серого цвета толщиной до 1,5 мм, прочно связанный с металлом. Диффузионные титановые покрытия на сталях по своей коррозионной стойкости в морской воде мало чем уступают титановым сплавам, за счёт образования на поверхности стали защитных плёнок типа ТЮ2. Результаты испытаний в морской воде позволяют рекомендовать титанированую углеродистую сталь для работы в агрессивных средах, содержащих ионы хлора. На ряде судоремонтных предприятий в качестве защитного покрытия труб применяют фенольную эмаль ФЛ-412, которая представляет собой суспензию цинкового крона и алюминиевой пудры в бакелитовом лаке. Нанесение эмали на трубопроводы выполняют в три слоя, общая толщина покрытия составляет 250-300 мкм. С целью повышения защитных свойств эмали окрашенные трубы подвергают термообработке при температуре 60-80 С в течение 7-8 часов в пресной воде, турбинном масле или воздушной среде. Срок службы трубопроводов забортной воды достигает 6-9 лет.

Для пригонки и сборки труб применяют следующие методы: с промежуточной пригонкой на судне; по макетам без пригонки на судне; по эскизам и аналитической информации на механизированных сборочных стендах.

Метод промежуточной пригонки на судне может применяться для сборки забойных труб с приварными фланцами, сварными соединениями встык, а также забойных труб со свободными фланцами на приварном кольце.

Пригонку труб с фланцами по месту производят в следующей последовательности. Изогнутые с припусками на концах трубы и фланцы транспортируют на судно и размещают по штатным местам. Путём различных перемещений добиваются соосности концов труб. Размечают чертилкой линии отрезки припусков. Отрезку припусков и зачистку концов труб на судне производят вручную, а в цехе — на стационарных отрезных и зачистных станках.

Сборка труб с пригонкой на судне имеет следующие особенности:

- многократные транспортировки;

- многократные установки трубы на штатное место с закреплением временными примитивными средствами;

- обрезка припусков и зачистка концов труб в судовых условиях с использованием непроизводительных средств.

Объём ручного труда при данном методе сборки труб составляет 90%.

Для снижения трудоёмкости процесса сборки труб на судне был освоен метод, при котором сборка производится в цехе с помощью макетов. Операция сборки трубы по месту заменяется операциями: изготовление деталей макета, сборка по месту макета, сборка трубы по макету в цехе. Осевой макет представляет собой облегчённую в 10-20 раз модель трубы и является материализованным носителем информации о положении фланцев на трубе. Макет состоит из стержня и фальшфлаицев. Стержень макета изгибается из стальной трубы диаметром 25-50 мм по тому же шаблону, по которому изгибается штатная труба. Фальшфлансц имеет упрощённую конструкцию, по сравнению со штатным фланцем, его изготавливают из листовой стали толщиной 5-15 мм. Технология изготовления макета принципиально не отличается от технологии изготовления труб методом пригонки на судне. Для сборки труб по макетам применяют макетировочные стенды, включающие позиционеры и поддерживающие домкраты, размещённые на жёстком основании и имеющие возможность перемещения по основанию в любом направлении. Позиционеры представляют собой стойки, в верхней части которых размещают головки с контрфланцами, имеющие возможность наклона и поворота соответственно вокруг горизонтальной и вертикальной осей. Для фиксирования контрфланцев предусмотрены зажимы и стопоры.

Способ сборки по макетам совершенствуется путём улучшения конструкций макета и макетировочного стенда. Кроме осевого макета применяют каркасный и шарнирный макеты. В последнее время проблему сборки труб решают путём изготовления труб по эскизам и чертежам с координатами трасс трубопроводов и по аналитической информации.

Изолируемые поверхности судовых трубопроводов делят на горячие и холодные.

Изоляция горячих поверхностей трубопроводов наносится для уменьшения тепловых потерь, предотвращения ожогов и в противопожарных целях. В качестве теплоизоляционных материалов применяются: асбест, асбестовый шнур, асбестовая ткань, войлок, крошеная пробка, алюминиевая фольга, стекловата, ньювель и др. Холодные поверхности с температурой теплоносителя от 10 С и ниже изолируются так же, как и горячие. Перед изоляцией трубопроводы окрашивают по определённой схеме для защиты от коррозии.

Способ изоляции и общая толщина изоляционного слоя определяется требованиями к системе трубопроводов.

Испытание проводят до изоляции трубопроводов.

Система сжатого воздуха, работающая при давлении менее 0,5 МПа, а также трубопроводы к потребителям периодического действия, независимо от величины рабочего давления, испытывают пробным давлением в течение времени необходимого для проверки утечки воздуха. Утечка определяется путём обмазки соединений мыльной эмульсией.

Испытание системы сжатого воздуха с рабочим давлением более 0,5 МПа на герметичность должно проводиться в течение 2 часов и в течение 24 часов для баллонов и трубопроводов с ответвлениями к потребителям. По достижении рабочего давления компрессоры должны быть отключены, после чего через часовой интервал необходимо произвести измерение давления воздуха в трубопроводе и баллонах.

Трубопроводы пускового сжатого воздуха дизелей до их запуска должны быть подвергнуты следующим испытаниям на плотность:

- весь трубопровод испытывается в течение 10 минут;

- баллоны со сжатым воздухом — в течение 24 минут (падение давления не допускается).

Измерение давления воздуха в баллонах следует производить не ранее чем через 5 часов после их наполнения от компрессоров, то есть при равенстве температуры воздуха в баллонах и окружающей среды.

Подъём давления воздуха в системе до рабочего должен происходить постепенно, с проверкой состояния трубопровода при промежуточных давлениях. Выявленные в процессе испытания дефекты устраняют при снятом давлении, после чего испытания продолжают.

Результаты испытаний на герметичность системы сжатого воздуха оформляют актом установленного образца.

Прокладочные материалы, применяемые в зависимости от рабочей среды, её температуры и давления:

Плотность во фланцевых и штуцерных соединениях трубопроводов восстанавливают их обжатием, так как она нарушается в основном из-за ослабления затяжки фланцевых болтов и накидной гайки.

При восстановлении плотности прокладки её обычно заменяют.

В условиях эксплуатации судна возможно устранение трещин, свищей и потери плотности соединений трубопроводов. Для устранения трещин и свищей применяют сварку, либо дефектные трубы меняют на новые.

При отсутствии на судне запасной трубы с таким же внутренним диаметром и для сохранения производительности системы необходимо рассчитать площадь проходных сечений основной и запасной труб, а затем найти их отношение.

Например, внутренний проходной диаметр основной трубы составляет D1 = 50 мм, а запасной D2 = 25 мм. Площадь проходного сечения определим по одной из формул:

Отношение площадей проходных сечений будет равно:

Это значит, что для сохранения производительности системы необходимо установить 4 трубы диаметром 25 мм.

В тех случаях, когда сварку применить нет возможности, применяют способы временного устранения повреждений труб:

- используют мягкую прокладку и металлическую накладку. Плотность обеспечивают натяжением хомута с помощью винта;

- способ клетневания (навивка проволокой);

- дефектный участок трубопровода вырезают и на его место устанавливают новый трубопровод, либо дюритовый шланг, концы которого обжимают;

- обмотка трубы стеклотканью на эпоксидной смоле, или применяют другие материалы.

Отдельные вмятины устраняют правкой с нагревом трубы до 650-700 С в месте дефекта. На фланцы устанавливают заглушки, а через штуцер одной из заглушек соединяют с трубопроводом сжатого воздуха и поднимают давление до 0,4 МПа. По мере нагрева вмятина начинает выправляться под воздействием давления сжатого воздуха в трубе. Чтобы не образовалась выпуклость, на дефектный участок накладывают накладку, а разогретый участок охлаждают водой. Процесс изготовления труб и компенсаторов состоит из заготовки шаблонов, гибки труб, вырезки отверстий для штуцеров, приварки фланцев и гидравлических испытаний. Шаблоны изготавливают из стальной мягкой проволоки диаметром 6 мм по месту, либо по заменяемым трубам, либо по контрмакетам, либо по чертежам, предварительно перечерченным в натуральную величину на плазе. Трубы изгибают горячим способом с наполнителем, или холодным без наполнителя, на трубогибочных станках. При горячей гибке труб, в качестве наполнителя используют кварцевый или чистый речной песок, просушенный при температуре 150-220 С и просеянный через сито № 6 (размер ячеек 3x3 мм). Для заполнения труб небольшого диаметра (из цветных металлов) применяют канифоль. Выходные отверстия трубы забивают деревянными пробками. При холодной гибке труб диаметром до 25 мм применяют ручные станки, а диаметром от 25 до 300 мм — станки с механическим приводом. Прочность труб проверяют при гидравлических испытаниях пробным давлением, превышающим в 1,5-2 раза рабочее давление (в зависимости от назначения трубопровода).

При проведении ремонтных работ по восстановлению прочности и плотности системы подвергают гидравлическим испытаниям. Перед испытанием все трубы очищают от грязи, краски и ржавчины, трубы медные и латунные подвергают отжигу с последующим охлаждением в воде или на воздухе. Температура отжига красномедных труб составляет 550-650 С, латунных — 640-680 С, время выдержки 1 мин на 1 мм толщины трубы.

Для увеличения срока службы стальных трубопроводов применяют металлические, лакокрасочные, полимерные и другие покрытия. Цинковые покрытия на трубу наносят следующими методами: термодиффузионным — в порошковой смеси; горячим — в расплаве цинка; гальваническим методом.

При термодиффузионном методе трубы заполняют смесью из 80% цинкового порошка и 20% молотого пылевидного кварца, укладывают в муфели, засыпают шихтой и накрывают крышкой. Муфели помещают в печь и выдерживают 8-10 часов при температуре 480-500 С.

Наиболее широко применяют метод горячего цинкования, для этого трубы погружают в расплав цинка через флюсовую подушку. Для повышения стойкости покрытия в расплав цинка вводят микродобавки титана, магния и алюминия. Время выдержки трубы в ванне с расплавом цинка зависит от необходимой толщины цинкового покрытия и температуры расплава.

Представляет интерес способ повышения коррозионной стойкости судовых трубопроводов, изготовленных из углеродистой стали путём нанесения на них защитного титанового покрытия методом диффузионного насыщения. Диффузионное титанирование образцов из стали марки 10 и 25 проводят в смеси порошка ферротитана, плавикового шпата и фтористого натрия при температуре 900-1000 С в течение 6 часов. В результате диффузионного насыщения на стали образуется слой светло-серого цвета толщиной до 1,5 мм, прочно связанный с металлом. Диффузионные титановые покрытия на сталях по своей коррозионной стойкости в морской воде мало чем уступают титановым сплавам, за счёт образования на поверхности стали защитных плёнок типа ТЮ2. Результаты испытаний в морской воде позволяют рекомендовать титанированую углеродистую сталь для работы в агрессивных средах, содержащих ионы хлора. На ряде судоремонтных предприятий в качестве защитного покрытия труб применяют фенольную эмаль ФЛ-412, которая представляет собой суспензию цинкового крона и алюминиевой пудры в бакелитовом лаке. Нанесение эмали на трубопроводы выполняют в три слоя, общая толщина покрытия составляет 250-300 мкм. С целью повышения защитных свойств эмали окрашенные трубы подвергают термообработке при температуре 60-80 С в течение 7-8 часов в пресной воде, турбинном масле или воздушной среде. Срок службы трубопроводов забортной воды достигает 6-9 лет.

Для пригонки и сборки труб применяют следующие методы: с промежуточной пригонкой на судне; по макетам без пригонки на судне; по эскизам и аналитической информации на механизированных сборочных стендах.

Метод промежуточной пригонки на судне может применяться для сборки забойных труб с приварными фланцами, сварными соединениями встык, а также забойных труб со свободными фланцами на приварном кольце.

Пригонку труб с фланцами по месту производят в следующей последовательности. Изогнутые с припусками на концах трубы и фланцы транспортируют на судно и размещают по штатным местам. Путём различных перемещений добиваются соосности концов труб. Размечают чертилкой линии отрезки припусков. Отрезку припусков и зачистку концов труб на судне производят вручную, а в цехе — на стационарных отрезных и зачистных станках.

Сборка труб с пригонкой на судне имеет следующие особенности:

- многократные транспортировки;

- многократные установки трубы на штатное место с закреплением временными примитивными средствами;

- обрезка припусков и зачистка концов труб в судовых условиях с использованием непроизводительных средств.

Объём ручного труда при данном методе сборки труб составляет 90%.

Для снижения трудоёмкости процесса сборки труб на судне был освоен метод, при котором сборка производится в цехе с помощью макетов. Операция сборки трубы по месту заменяется операциями: изготовление деталей макета, сборка по месту макета, сборка трубы по макету в цехе. Осевой макет представляет собой облегчённую в 10-20 раз модель трубы и является материализованным носителем информации о положении фланцев на трубе. Макет состоит из стержня и фальшфлаицев. Стержень макета изгибается из стальной трубы диаметром 25-50 мм по тому же шаблону, по которому изгибается штатная труба. Фальшфлансц имеет упрощённую конструкцию, по сравнению со штатным фланцем, его изготавливают из листовой стали толщиной 5-15 мм. Технология изготовления макета принципиально не отличается от технологии изготовления труб методом пригонки на судне. Для сборки труб по макетам применяют макетировочные стенды, включающие позиционеры и поддерживающие домкраты, размещённые на жёстком основании и имеющие возможность перемещения по основанию в любом направлении. Позиционеры представляют собой стойки, в верхней части которых размещают головки с контрфланцами, имеющие возможность наклона и поворота соответственно вокруг горизонтальной и вертикальной осей. Для фиксирования контрфланцев предусмотрены зажимы и стопоры.

Способ сборки по макетам совершенствуется путём улучшения конструкций макета и макетировочного стенда. Кроме осевого макета применяют каркасный и шарнирный макеты. В последнее время проблему сборки труб решают путём изготовления труб по эскизам и чертежам с координатами трасс трубопроводов и по аналитической информации.

Изолируемые поверхности судовых трубопроводов делят на горячие и холодные.

Изоляция горячих поверхностей трубопроводов наносится для уменьшения тепловых потерь, предотвращения ожогов и в противопожарных целях. В качестве теплоизоляционных материалов применяются: асбест, асбестовый шнур, асбестовая ткань, войлок, крошеная пробка, алюминиевая фольга, стекловата, ньювель и др. Холодные поверхности с температурой теплоносителя от 10 С и ниже изолируются так же, как и горячие. Перед изоляцией трубопроводы окрашивают по определённой схеме для защиты от коррозии.

Способ изоляции и общая толщина изоляционного слоя определяется требованиями к системе трубопроводов.

Испытание проводят до изоляции трубопроводов.

Система сжатого воздуха, работающая при давлении менее 0,5 МПа, а также трубопроводы к потребителям периодического действия, независимо от величины рабочего давления, испытывают пробным давлением в течение времени необходимого для проверки утечки воздуха. Утечка определяется путём обмазки соединений мыльной эмульсией.

Испытание системы сжатого воздуха с рабочим давлением более 0,5 МПа на герметичность должно проводиться в течение 2 часов и в течение 24 часов для баллонов и трубопроводов с ответвлениями к потребителям. По достижении рабочего давления компрессоры должны быть отключены, после чего через часовой интервал необходимо произвести измерение давления воздуха в трубопроводе и баллонах.

Трубопроводы пускового сжатого воздуха дизелей до их запуска должны быть подвергнуты следующим испытаниям на плотность:

- весь трубопровод испытывается в течение 10 минут;

- баллоны со сжатым воздухом — в течение 24 минут (падение давления не допускается).

Измерение давления воздуха в баллонах следует производить не ранее чем через 5 часов после их наполнения от компрессоров, то есть при равенстве температуры воздуха в баллонах и окружающей среды.

Подъём давления воздуха в системе до рабочего должен происходить постепенно, с проверкой состояния трубопровода при промежуточных давлениях. Выявленные в процессе испытания дефекты устраняют при снятом давлении, после чего испытания продолжают.

Результаты испытаний на герметичность системы сжатого воздуха оформляют актом установленного образца.

Комментариев нет:

Отправить комментарий

Примечание. Отправлять комментарии могут только участники этого блога.