Поршень может быть цельным или со съёмной головкой. На

дизелях старой конструкции (Ч17,5/24, ДН20,7/25,4, ЧР24/36, Ч25/34, Ч18/22,

ДРЗО/50, ДР43/61) поршни изготавливают из чугуна (СЧЗО, ВЧ50 и др.), а на

современных дизелях — из алюминиевых сплавов (АК4, АЛ1 и др.) В составном

поршне головку отливают из жаропрочных сталей, а направляющую часть (юбку) — из

чугуна или алюминиевого сплава.

Поршень подвергается механическим воздействиям от давления

газов и сил инерции поступательно движущихся частей кривошипно-шатунного

механизма и термическим — в процессе отвода тепла от нагретой газами головки.

При разборке поршней и поршневых колец необходимо убедиться

в отсутствии трещин, обгорания, нагарообразования, недопустимого изнашивания,

царапин, рисок, задиров, натиров, коррозии, закоксовывания поршневых колец,

следов пропусков газов поршневыми кольцами. Трещины на головке и тронке поршня

недопустимы. Их выявляют визуально цветной, мелокеросиновой или люминесцентной

пробами. При обнаружении трещин поршень бракуют, так как поршень с таким

дефектом ремонту не подлежит. При наличии на поршне неглубоких натиров, задиров

и рисок, их устраняют шлифованием на токарно-винторезном станке, если

установочный зазор не будет превышать допустимый при эксплуатации.

Для определения величины износа поршня измеряют его тронковую

часть (ниже уплотнительных колец), так как головка поршня обычно не подвергается

изнашиванию и высоту поршневых канавок.

Перед измерением поршень очищают от нагара, промывают

керосином или дизельным топливом и насухо протирают. Поршень измеряют

микрометрической скобой в нескольких сечениях по высоте тройка поршня и в двух

взаимно перпендикулярных плоскостях: в плоскости, проходящей через ось

коленчатого вала (по оси), и в плоскости, перпендикулярной оси вала (по ходу).

Количество измерений по высоте тронка поршня определяется его конструкцией.

Поршни тронковых двух- и четырёхтактных дизелей измеряют по

высоте в трёх горизонтах:

Горизонт 1-1 расположен выше поршневого пальца, горизонт 2-2

— на уровне оси поршневого пальца в плоскости, перпендикулярной оси коленчатого

вала, горизонт 3—3 — на 10-15 мм выше нижней кромки тронка поршня.

При сборке шатуна с поршнем может произойти увеличение

диаметра поршня в районе поршневого пальца (в районе бобышки) из-за повышенного

натяга в соединении палец-поршень.

Для контроля состояния формы поршня после сборки выполняют

измерение его диаметра по горизонту 2а-2а и 2б-2б. В таблицу заносят наибольшее

значение этого размера.

Поршни тронковых двухтактных дизелей измеряют по высоте в

трех горизонтах:

Горизонт 1-1 расположен на уровне верхнего антифрикционного пояса,

горизонт 2—2 — на уровне оси поршневого пальца в плоскости, перпендикулярной оси

коленчатого вала, горизонт 3-3 — на уровне нижнего антифрикционного пояса.

Измерение поршней тронковых дизелей проводят при

установленных поршневых пальцах.

Поршни крейцкопфных дизелей с прямоточно-клапанной продувкой

тронка не имеют, поэтому их измеряют в одном горизонте — посередине

антифрикционного кольца, расположенного в нижней части поршня.

При отсутствии такого кольца за горизонт принимается

плоскость, проходящая на расстоянии 50 мм от нижней его кромки.

Пример измерения поршня дизеля 4Ч17,5/24 приведён в таблице:

По данным измерений тронка поршня определяют его наибольший

износ на диаметр и на овальность. Наибольший износ поршня на овальность

определяют как разность диаметров в одном сечении (горизонте). Износ на диаметр

и овальность сравнивают с предельно допустимым износом:

Предельно допустимые

износы поршней тронковых дизелей в зависимости от диаметра, мм

Анализ таблицы измерения поршня дизеля 4Ч17,5/24 показал,

что предельный износ на овальность 0,57 мм поршня 1-го цилиндра превышает

предельно допустимую величину (0,25 мм). Остальные поршни находятся в

удовлетворительном состоянии.

Износы тронка поршня на овальность и на диаметр устраняют

шлифованием, при этом увеличивается зазор между поршнем и цилиндровой втулкой.

Выполнив измерения поршня, определяют изнашивание канавок (кепов) под поршневые

кольца. В процессе эксплуатации поршневые канавки разбиваются, их форма из

прямоугольной становится трапецеидальной.

Наибольшему изнашиванию подвержена верхняя канавка.

Повышенный зазор между кольцом и канавкой влечёт за собой пропуск газов в

картер и снижение давления сжатия в цилиндре. Износ канавок поршневых колец

определяют при помощи щупа и калибра (стальная шлифованная пластина) или нового

кольца.

Схема измерения

высоты канавок под поршневые кольца:

Каждую поршневую канавку измеряют по окружности в четырёх

местах: два измерения выполняют по оси поршневого пальца и два —

перпендикулярно этой оси.

В таблицу заносят все четыре размера канавки под поршневое

кольцо.

Разность между результатами измерений не должна превышать

0,015А мм (h — номинальная высота поршневой канавки). Если разность превышает

эту величину, то поршневую канавку необходимо калибровать, а кольца заменить на

кольца с большей толщиной.

Пример определения высоты канавок под поршневые кольца

приведен в таблице:

Пример измерения

высоты канавок (номинальная высота 6 мм) под поршневые кольца дизеля Ч26/26

Наибольшая разность между результатами измерений не должна

превышать 0,09 мм, таким образом, судя по данным таблицы, канавки №1 и №2 под

поршневые кольца необходимо калибровать. Канавки у стальных поршней заваривают,

а затем протачивают новые под номинальные размеры. Поршни чугунные или из

алюминиевых сплавов заменяют.

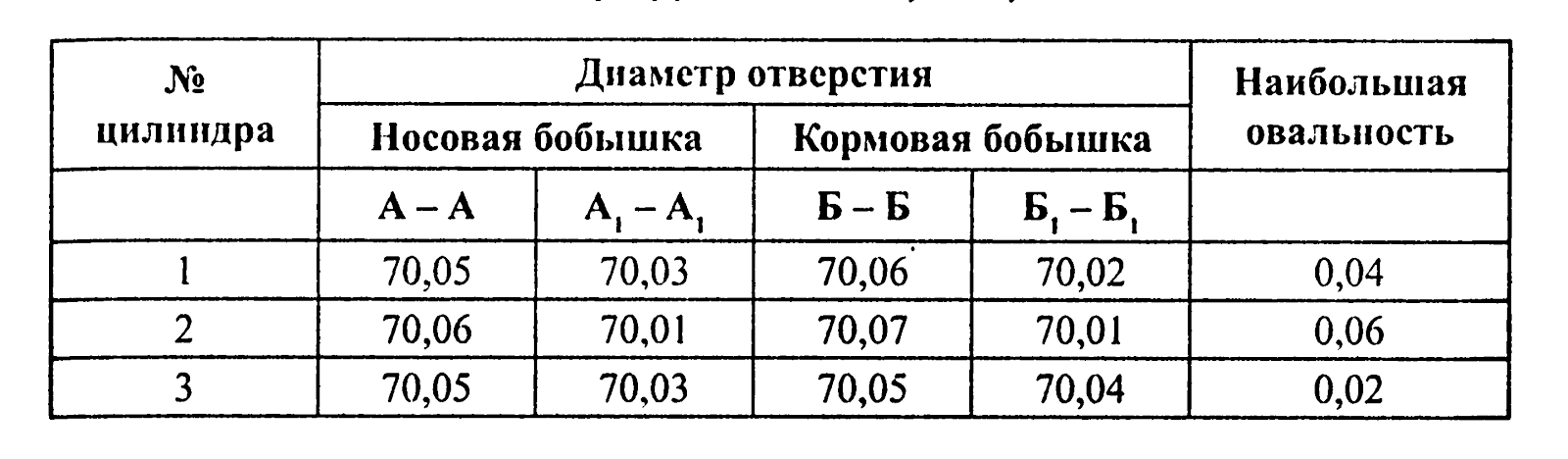

Для определения износа отверстий в бобышках поршня под

поршневой палец, их измеряют на расстоянии 0,5L мм, где L — длина опорной

поверхности бобышки поршня.

Схема измерения

диаметра отверстий под поршневой палец дизеля Ч17,5/24

Каждое отверстие измеряют в двух взаимно перпендикулярных

плоскостях (вертикальной и горизонтальной). По результатам измерений определяют

их износ на овальность. Допустимая овальность не должна превышать 0,03-0,05 мм.

Если овальность отверстия под поршневой палец превышает предельно допустимое

значение — отверстие следует калибровать. Пример измерения диаметров отверстий

под поршневые пальцы дизеля 4Ч17,5/24 приведён в таблице:

Пример измерений

диаметров отверстий под поршневые пальцы дизеля Ч17,5/24, мм

По результатам измерений диаметр отверстия под поршневой

палец поршня 2 следует калибровать, так как овальность отверстия превышает

предельно допустимую величину 0,05 мм. По результатам измерения внутреннего

диаметра отверстия в бобышке и наружного диаметра поршневого пальца определяют

величину натяга. Допустимый натяг не должен превышать 0,03 мм.

Используя данные измерений цилиндровой втулки и тронка поршня,

определив зазор между ними, сопоставляют его с предельно допустимым зазором.

Зазоры установочные

(У) и предельные (П) между цилиндровой втулкой и тронком поршня, мм

В период ТО дизеля очищают поршень от нагара при помощи

шабера и наждачной шкурки. Удалив нагар с поршня и канавок под поршневые

кольца, проверяют визуально состояние поверхности поршня. Затем шаблоном

проверяют изнашивание (выгорание) днища головки поршня со стороны камеры

сгорания.

Риски, натиры и задиры на рабочей поверхности поршня зачищают

шлифовальными брусками, а затем полируют пастой ГОИ.

С канавки поршневого кольца шабером удаляют риски, забоины и

наклёп, затем зачищают их наждачным полотном.

Если овальность отверстий в бобышках поршня выше нормы,

можно исправить шабрением по калибру, при наличии поршневого пальца большего

размера.

При замене поршня у тронковых дизелей проверяют его массу.

Отклонение массы поршня допускают не более чем на 0,5-1% для четырёхтактных и

1,5-3% для двухтактных дизелей.

После сборки дизеля проводят его обкатку.

После каждого режима обкатки дизеля проверяют состояние

зеркала цилиндровой втулки и температуру подшипника верхней головки шатуна.

Если натиры на цилиндровой втулке появились после последних режимов, то

причиной является посадка пальца в отверстия бобышек поршня с большим натягом.

Необходимо разобрать шатунно-поршневой узел (ШПУ) и уменьшить натяг,

откалибровав отверстия в бобышках поршня.

Комментариев нет:

Отправить комментарий

Примечание. Отправлять комментарии могут только участники этого блога.