На БМРТ польской постройки, начиная с № 405, и судах более позднего выпуска установлены траловые лебедки типа WT12-01, которые являются дальнейшей разработкой Лебедок типа WT9-01. Лебедка WT12-01 отличается от своей предшественницы отсутствием вспомогательного вала и увеличенной канатоемкостью ваерных барабанов. В остальном конструкция обеих лебедок идентична. На рис. 70 показаны вид сверху лебедки WT12-01 и схема системы охлаждения масла, смазывающего шестерню и червяк редуктора.

Лебедка смонтирована на сварной фундаментной раме 1, на которой закреплены болтами корпус 3 червячного редуктора и боковые стойки 9 станины. Ваерный вал лежит в подшипниках корпуса редуктора и боковых стоек. С валом соединяются кулачковыми муфтами 10 ваерные барабаны 2. Муфты 10 управляются рычажными приводами 13. Барабаны имеют ленточные тормоза 12, которые управляются маховиками 14 тормозных тумб. На концах ваерного вала закреплены одинарные турачки 11. На ваерном валу на шпонках закреплено червячное колесо, зацепленное с червяком, который вращается от электродвигателя постоянного тока, находящегося в специальном помещении в надстройке. Вал электродвигателя соединен с предохранительной муфтой 26, корпус которой является барабаном колодочного электромагнитного тормоза 25,. Муфта 26 соединена промежуточным валом 28, лежащим на двух шарикоподшипниках 27, с эластичной муфтой 29, сцепленной с моторным валом редуктора.

Винтовые ваероукладчнки имеют каретки 4, перемещаемые ходовыми винтами, вращение которым передается от колеса 6 ваерного барабана через конические передачи, заключенные в корпусе 5, и червячные пары. Для ручной установки кареток 4 винты ваероукладчиков имеют съемные маховики 5. От колес 6 ваерных барабанов приводятся в действие счетчики 7 длины вытравленных ваеров. Из-за малой точности показаний счетчики в настоящее время сняты.

Электродвигатель лебедки управляется маховичками 32, находящимися на валике 30 управления, от них через передачу 31 вращение передается ротору командо-контроллера.

Система охлаждения масла устроена следующим образом. Масло из корпуса редуктора подходит к фильтру 22, причем до и после фильтра поставлены запорные вентили. После фильтра масло подходит к шестеренчатому насосу 20, приводимому в действие электродвигателем 19. От насоса 20 через запорный вентиль 18 масло поступает в маслоохладитель 16, прокачиваемый забортной водой, причем на трубопроводе до маслоохладителя поставлены манометр 21 и термометр 17. В маслоохладителе масло охлаждается, и его температура замеряется термометром 15. Через запорный вентиль 24 масло поступает обратно в корпус редуктора. Для отбора проб масла.служит вентиль 23.

На рис. 71 показан вид лебедки WT12-01 со стороны поста управления.Травление ваеров по способу растормаживания ваерных барабанов сопровождается нагревом тормозных лент и шкивов. Для охлаждения их на барабаны тормозов может подаваться вода через специальные патрубки 33, видные на рис. 71. Травление ваеров электроторможением может производиться со скоростью до 150 м/мин.

На рис. 72 показан вид лебедки WT12-01 сбоку.

На рис. 73 показан разрез лебедки WT12-01 по ваерному валу. Ваерный вал 1, цельнокованый из стали 45, лежит в бронзовых вкладышах 42 подшипников корпуса 12 редуктора. Концевые части вала 1 поддерживаются вкладышами 32 подшипников, установленных на литых чугунных стойках 33. Подшипники бронзовые, с колпачковыми масленками. На конусных шейках концов вала 1 на двух шпонках 28 из стали 6 посажены одинарные турачки 30, отлитые из стали 25Л. Турачки закреплены гайками 29 из стали 3,. застопоренными болтами. С торца каждая турачка закрыта щитком 31 (из листовой стали), прикрепленным винтами.

Ваерные барабаны 18 отлиты из стали 25Л и имеют приваренные реборды 41 и 22 (из листовой стали), подкрепленные приварными ребрышками 15 и 25, по пять ребрышек на реборду. (Прочность реборд все же оказалась недостаточной. Это вызвало деформацию реборд, замеченную на многих лебедках этого типа). Каждый барабан 18 вращается на валу 1 и подшипниками ему служат бронзовые втулки 40 и 19, запрессованные в ступицу барабана. Торец втулки 40 закрыт кольцом 13 из стали 5, закрепленным вместе с втулкой 40 на ступице барабана четырьмя винтовыми стопорами: (см. узел а). На выточку внутренней ступицы барабана насаживается сварное колесо 14. Оно имеет 102 зуба и закрепляется четырьмя винтовыми стопорами Колесо 14 приводит в действие ваероукладчик и счетчик длины вытравленного ваера. Втулка 40 смазывается через закрепленную на реборде 41 масленку 17, трубка 16 от которой проведена к отверстию в ступице барабана. Для заполнения барабана смазкой служит отверстие, закрытое пробкой 39. Втулка 19 смазывается через масленку 26. Масло из барабана может быть выпущено через сверление в наружной ступице, закрытое пробкой 36. От поворачивания втулка 19 предохранена винтовыми стопорами, ввинченными в отверстия, просверленные между кромками бурта втулки 19 и отверстием полумуфты 27.

Осевой разбег ваерных барабанов обеспечивается следующим образом. На валу 1 в пазах установлены две планки 38 из стали 6, закрепленные винтами. Планки удерживают от вращения кольцо 37 с нарезкой (см. узел б), в которое ввинчена гайка 20, состоящая из двух половин, соединенных винтами. Гайка 20 поставлена в выточку вала 1 и удерживается от вращения стопорной планкой 21, закрепленной на гайке 20 винтом. Планка 21 входит в паз кольца 37. Рекомендуемый осевой разбег барабана — 0,3—0,4 мм. Когда он превысит 0,8 мм, его уменьшают, сняв планку 21 и поворачивая гайку 20 влево так, чтобы предохранительную планку 21 можно было вставить в следующую шпоночную канавку гайки 20 и закрепить ее винтом. Обычно зазор при этом уменьшают до 0,4 мм, замеряя его между торцами упорного кольца 13 и вкладыша. 42 подшипника.

К торцу наружной ступицы барабана болтами крепится кулачковая полумуфта 27 (из стали 35Л), кулачки которой могут входить в зацепление с кулачками подвижной полумуфты 34, отлитой также из стали 35Л. Муфта 34 перемещается рычажным приводом по квадратной шейке вала 1 и имеет для смазки масленки 35.

На валу 1 на двух шпонках 9 из стали 6 насажено червячное колесо 10, отлитое из стали 25Л. Колесо имеет бронзовый венец 11 с 37-ю зубьями, закрепленный 12-ю винтовыми стопорами. Средняя часть вала 1 лежит в бронзовых вкладышах 42 и 49 подшипников корпуса редуктора. Рекомендуемый зазор в подшипниках (диаметром 190 мм) — 0,2—0,3 мм.

Венец червячного колеса находится в зацеплении с червяком 46 моторного вала лебедки.

В осевом направлении вал 1 фиксируется упорными шарикоподшипниками 44 и 47. Между ступицей колеса 10 и правым подшипником поставлено кольцо 45 из стали 5. С левой стороны ступицы на выточку вала посажена втулка 7 из стали 5, состоящая из двух половин. Втулка 7 предохранена от вращения планкой 8 (из стали 6), закрепленной двумя болтами с пружинными шайбами. На. выточку втулки 7 надевается кольцо 6 из стали 5, в которое упирается торец подшипника 47.

Крайние обоймы подшипников 44 и 47 упираются в кольца 43 и 48 из стали 5. Каждое из этих колец имеет четыре упорных болта 5 с пружинными шайбами под головками, которые упираются в стержни 4 из стали 5. Стержни 4 проходят сквозь сверления в корпусе редуктора и головками упираются в пружины 3, зажимаемые пробками 2 из стали 4. Пружины зажимаются пробками со стрелкой прогиба около 2,5 мм и удерживают вал 1 в нужном положении, причем рекомендуемый осевой зазор между кольцами 43 и 48 и торцами вкладышей 42 и 49 подшипников (суммарный) составляет 0,2—0,3 мм.

Наружная реборда 22 имеет приварное кольцо 23, которое центрирует литой тормозной диск 24. Диск крепится к реборде призонными и обычными болтами, как у лебедки типа WT9-01.

На рис. 74 показан разрез редуктора по валу червяка. Двухзаходный червяк 5 откован заодно с коротким валом, на одном конце которого находится фланец с центрирующей выточкой для присоединения к приводному валу 7 редуктора лебедки. Другой конец вала 5 имеет шейку, на которую насажен сферический роликоподшипник 4, закрепленный торцовой шайбой 3 из стали 3. Шайба закреплена двумя болтами, застопоренными планкой. Подшипник 4 вставлен во втулку 2, закрепленную фланцем на болтах в отверстии прилива передней стенки корпуса редуктора. Снаружи втулка 2 закрыта крышкой 1. Подшипник 4 смазывается маслом, которое попадает через отверстие в приливе и втулке 2, а также из картера через открытый торец подшипника. При расширении вала червяка подшипник 4 может передвигаться по поверхности втулки 2.

Приводной вал 7 откован из стали 45 и соединен с валом 5 фланцем с шестью болтами 6 из стали 6. В центре фланца имеется центрирующий выступ, входящий в углубление фланца вала червяка. Вал 7 опирается на два упорных роликоподшипника 9 и 13, которые фиксируют его в осевом направлении. В выточку вала 7 поставлено разрезное кольцо 11, в торцы которого упираются кольца 12. На эти кольца опираются внутренние обоймы упорных подшипников 9 и 13. Кольца 11 и 12 откованы из стали 5. Подшипники 9 и 13 вставлены во втулку 10, закрепленную фланцем на болтах в отверстии прилива задней стенки корпуса редуктора. Во втулку 10 вставлена крышка 8 (из стали 3), в углублениях которой находятся восемь спиральных пружин, прижимающих наружную обойму подшипника 9. С наружной стороны корпуса подшипник 13 прижимается восемью пружинами крышки 14, закрывающей втулку 10. Между крышками 8 и 14 и наружными обоймами подшипников устанавливается суммарный осевой зазор, равный 0,15—0,25 мм.

Приводной вал 7 соединяется с промежуточным валом 25 упругой муфтой. Муфта состоит из двух половин 15 и 21, отлитых из стали 25Л и закрепленных на шейках валов 7 и 25 торцовыми шайбами 16 на двух болтах со стопорными планками каждая. Обе половины муфты соединены восемью болтами 17 из стали 5, конусные шейки которых закреплены гайками в отверстиях полумуфты 15. На цилиндрические шейки болтов 17 надеты втулки 18 из стали 3, на которые надеваются резиновые втулки 19, вставленные в отверстия полумуфты 21. В торцы болтов 17 ввинчены болтики, крепящие кольцо 20 из стали 3, закрывающие резиновые втулки. Болтики стопорятся проволокой, продетой в отверстия их головок.

Промежуточный вал 25 опирается на два шарикоподшипника 23, смонтированные в корпусах 22, которые закрыты с обеих сторон крышками 24 из стали 3, закрепленными болтами. Крышки 24 имеют отверстия для прохода вала 25. В выточках отверстий поставлены войлочные уплотнения. Корпуса подшипников снабжены масленками. Промежуточный вал 20 проходит, сквозь отверстие в стенке надстройки, уплотненное сальником с мягкой набивкой, которая смазывается при помощи масленки. Зазор между валом и отверстием корпуса сальника устанавливается в пределах 0,5—1,0 мм, а зазор между валом и грундбуксой — 0,15—0,25 мм.

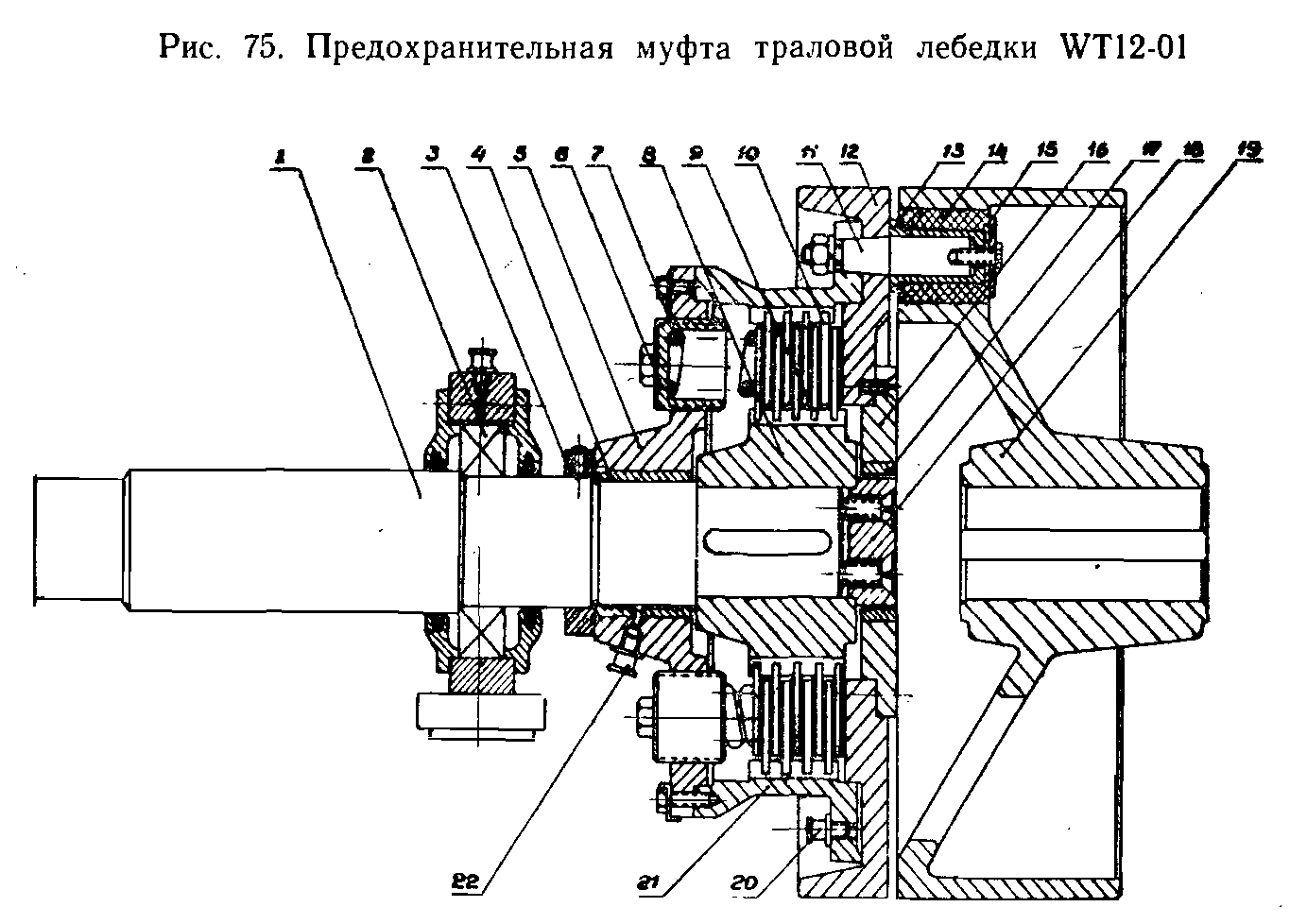

Промежуточный вал соединяется с валом электродвигателя предохранительной муфтой, показанной на рис. 75. Промежуточный вал 1, опирающийся на подшипник 2, устройство которого было описано выше, вставлен в отверстие муфты 8, с которой он соединяется при помощи шпонки и торцовой шайбы 18, закрепленной двумя винтами. На внешней поверхности муфты 8 нарезаны шлицы, на которые надеты пять стальных дисков 9, облицованных ферродо. Между дисками 9 поставлены четыре таких же диска 10, надетых на шлицы корпуса 21 полумуфты. Корпус 21 соединяется с диском 12 полумуфты конусными соединительными болтами 11, под гайки которых подложены пружинные шайбы. Центральное отверстие диска 12 закрыто крышкой 16, закрепленной винтами. Крышка 16 имеет отверстие, в которое вставлена бронзовая втулка 17, а в отверстии втулки помещается торцовая шайба 18.

Корпус 21 закрыт крышкой 5, которая закреплена болтами, застопоренными планками. Крышка имеет также отжимные болты. В крышке 5 сделаны нарезные отверстия, в которые ввинчены нажимные стаканы 6 спиральных пружин 7, сжимающие диски 9 и 10. Промежуточный вал 1 проходит сквозь отверстие в крышке 5, в которое запрессована бронзовая втулка 4, смазываемая при помощи масленки 22. Такая же масленка 20 установлена на корпусе 21. У торца крышки 5 на валу закреплено стопорным винтом установочное кольцо 3.

На вал электродвигателя на шпонках насажен шкив 19, который соединяется с Диском 12 полумуфты соединительными болтами 11. Цилиндрические части болтов с надетыми на них втулками 13 входят в отверстия резиновых втулок 14, вставленных в отверстия шкива 19. Втулки 14 закрыты шайбами 15, которые закреплены болтиками, ввинченными в торцы болтов 11. Наружную поверхность шкива 19 и полумуфты 12 охватывают колодки электромагнитного тормоза.

Пружины 7 зажимают с такой силой, чтобы максимальный момент, передаваемый муфтой, равнялся 690 кГм, что составляет 1,6 номинального момента. Это предохраняет электродвигатель и лебедку от перегрузок при выбирании ваера. Внутренняя полость корпуса 21 всегда наполнена смазкой, подаваемой масленкой 20. С помощью масленки 20 смазывается и отверстие втулки 17. Максимально допустимый бой, замеряемый на внешней поверхности муфты сцепления, не должен превышать 0,25 мм.

На рис. 76 показан ленточный тормоз ваерного барабана лебедки WT12-01. Стальная тормозная лента с закрепленной заклепками облицовкой из ферродо состоит из верхней 3 и нижней 1 половин, соединенных шарниром 2. Конец нижней ленты приварен к уху 14, сквозь отверстие которого проходит штырь 15, закрепленный на сварной тумбе 10 тормоза. К концу верхней ленты 3 приварен нарезной штырь, ввинченный в стяжную гайку 18. В эту же гайку с другой стороны ввинчен штырь с нарезкой противоположного направления. Сквозь отверстие в головке штыря проходит палец 17, закрепленный винтом в отверстии на конце короткого плеча двойного рычага 12. Рычаг 12 качается на оси 16. Между ветвями рычага 12 на ось 16 поставлена дистанционная трубка. Штыри 2, 15 и ось 16 имеют головки и закреплены шплинтами и шайбами.

Сквозь овальные отверстия на конце длинного плеча рычага 12 пропущена гайка 11, закрепленная на рычаге 12 винтом, входящим в ее канавку. В гайку 11 ввинчен ходовой винт 9, вращаемый вручную маховиком 4. Винт смонтирован в наварыше 7 тумбы 10. Его верхняя часть вращается в бронзовой втулке 6, запрессованной в отверстие наварыша 7 и закрепленной винтом, а нижний конец винта опирается на бронзовую втулку, закрепленную винтом в наварыше 13 тумбы. От осевого перемещения винт 9 предохранен приварным кольцом 5 и установочным кольцом 8, закрепленным на ходовом винте. Маховик закреплен шпонкой и гайкой. Тумба 10 сварная, крепится на раме лебедки шпильками и фиксируется коническими штифтами.

При вращении винта 9 рычаг 12 поворачивается и зажимает или освобождает ленту тормоза. При отпущенном тормозе нижняя и верхняя тормозные ленты должны быть отодвинуты от тормозного шкива на 2,0—2,5 мм. Для регулировки радиального зазора нижней ленты служит отбойный болт 19, закрепленный на кронштейне 20, установленном на стойке ваероукладчика. По мере износа фрикционного слоя укорачивают верхнюю ленту, поворачивая стяжную гайку 18, и регулируют после этого зазор у нижней ленты отбойным болтом.

Шарниры рычажной системы, ходовой винт и его подшипники смазывают возможно чаще. При травлении ваеров на тормозах происходит нагревание фрикционной облицовки, которая лишь кратковременно может выдержать температуру 200° С. Для уменьшения нагрева на тормозные шкивы подается вода из специальных патрубков, закрываемых вентилями.

Колодочный тормоз лебедки показан на рис. 77. Все детали тормоза смонтированы на сварном фундаменте 22, закрепленном болтами на палубе. Тормозные колодки 3 и 6 сварные, облицованные ферродо, охватывают муфту предельного момента. Колодкй при помощи штырей 2 и 7 с шайбами и шплинтами соединены с рычагами 1 и 15. Рычаги 1 и 15 в свою очередь штырями 23 и 21 соединены с приварными башмаками фундамента 22. Рычаги 1 и 15 двойные, причем обе ветви рычага 15 приварены к диску 18 электромагнита. Корпус 14 электромагнита приварен к двойному рычагу 13, качающемуся на штыре 21. Электромагнит работает на постоянном токе напряжением 220 вольт и силой 3,8 ампера. Шаг якоря, замеряемый по оси тормоза, равен 3,6—4,0 мм. При зажатом тормозе колодки прижаты к поверхности муфты, а при отпущенном — якорь плотно прилегает к корпусу электромагнита. Последнее положение следует периодически контролировать.

Для установки нужного шага якоря (диска) и зазоров между колодками и поверхностью муфты верхние-концы рычагов 1 и 15 соединены тягой 5. Эта тяга соединена с рычагом 1 штырем 4, вставленным в отверстия обеих ветвей рычага 1 и в отверстие головки тяги 5. Конец тяги 5 проходит сквозь отверстие поперечины 10, вставленной в отверстия рычага 13 корпуса электромагнита. Конец тяги 5 имеет нарезку, на которую навинчены две пары гаек 8 и 12, из них каждая вторая гайка в паре служит контргайкой. Под гайки 12 подложена втулка 11. Гайки 12 на конце тяги регулируют шаг якоря, а гайки 8 служат упором пружине 9, отодвигающей левую колодку 3 от тормозного диска во время растормаживания. Зазоры между колодками и тормозным шкивом должны быть одинаковыми с обеих сторон и находиться в пределах 1,8—2,0 мм. Они регулируются болтом 20, ввинченным в приварыш фундамента 22. Болт 20 застопорен гайкой и упирается головкой в приварыш короткого плеча 19 рычага 15. Болтом 20 регулируют положение правой колодки по отношению к тормозному шкиву.

При отсутствии тока в обмотке электромагнита колодки прижимаются к тормозному шкиву главной пружиной 16 тормоза, которая фиксируется крышкой 17, закрепленной шпильками в корпусе 14 электромагнита. Если электромагнит не включен, главная пружина должна иметь стрелку прогиба, равную 38 мм. Большое сжатие пружины недопустимо из-за возможности превышения предельных напряжений в деталях привода.

По мере изнашивания фрикционного материала нормальный шаг якоря устанавливается поджатием гаек 12, затем болтом 20 уравниваются расстояния между обеими колодками и тормозным шкивом. При зажатии тормоза между головкой болта 20 и приварышем рычага 19 должен быть зазор в 0,7—0,8 мм.

На рис. 78 показан автоматический ваероукладчик правого барабана. Наружная 14 и внутренняя 3 стойки ваероукладчика отлиты из чугуна СЧ22—42, закреплены на сварных кронштейнах фундаментной рамы лебедки шпильками и зафиксированы коническими штифтами. В верхней части стойки 14 и 3 соединены двумя цилиндрическими направляющими 11 из стали 5, которые проходят сквозь отверстия стоек и крепятся гайками из стали 35. По этим направляющим скользит литая головка 6 каретки из чугуна СЧ18—36. В ее отверстия запрессованы бронзовые втулки, в которые смазка подается от колпачковых масленок. Поверхности этих втулок скользят по направляющим. Каретка 7 сварная, соединенная с головкой 6 болтами. Она имеет ролы 8, направляющие ваер. Сквозь отверстия четырех наварышей в нижнем листе каретки проходят оси 9 из стали 5, закрепленные гайками. На осях 9 на бронзовых втулках, запрессованных в отверстия ступиц, вращаются направляющие ролы 10 из стали 5, которые катятся по рельсу 5, закрепленному болтами и конусными штифтами на кронштейнах рамы лебедки. Рельс 5 и ролики 10 направляют нижнюю часть каретки. В верхних торцах осей 9 закреплены масленки, из которых смазка по сверлениям попадает на трущиеся поверхности. Иногда вместо масленок смазочные отверстия закрыты пробками.

Ходовой винт 12 с правой и левой резьбами трапецеидального профиля откован из стали 5. Нарезная часть винта с обеих сторон ограничивается разрезными кольцами 13 из стали 5, поставленными в выточки вала на шпонках из стали 6 и соединенными каждое четырьмя винтами из стали 35.

Наружный конец винта 12 опирается на шарикоподшипник 15, установленный во втулке 16, отлитой из чугуна СЧ22—42 и закрепленной на стойке 14 шпильками. Подшипник опорно-упорный, его наружная обойма прижимается распорным кольцом 20 и крышкой 19 из стали 35. Крышка 19 крепится шпильками к стойке 14, сквозь ее отверстие проходит конец ходового винта 12 с квадратом. На него может быть надет маховик 18, которым вручную поворачивают ходовой винт для установки кареток. Маховик 18 удерживается защелкой 17, прижимаемой пружиной. Защелка закреплена в прорези ступицы маховика винтом, служащим ей осью. При работе турачек маховики должны быть сняты.

Внутренний конец винта 12 опирается на шарикоподшипник 2, смонтированный во втулке 33 и прижатый кольцом 34 и крышкой 1, которые по устройству аналогичны описанным выше. В центре крышки 1 имеется отверстие, закрытое нарезной пробкой 37. Внутренняя обойма подшипника надета на шейку ходового винта 12 и закреплена двумя круглыми гайками 35 со стопорной шайбой. На торце винта 12 имеется пробка 36, закрывающая смазочное отверстие. В него шприцем подается смазка, которая, пройдя через сверление, смазывает шейку винта. На шейке вращаются червячная шестерня 30 и ее кулачковая муфта 32. Для подачи смазки снимают пробку 37.

Червячная шестерня имеет бронзовый венец 30, насаженный на ступицу 31 из стали 6. В отверстие ступицы запрессована бронзовая втулка, служащая ей подшипником. Венец и втулка закреплены на ступице винтовыми стопорами. На торце ступицы 31 имеются кулачки, которые входят в зацепление с кулачками муфты 32. Муфта перемещается вдоль вала винта 12 на скользящей привинченной шпонке. Между муфтой 32 и червячной шестерней на вал винта 12 надето бронзовое дистанционное кольцо. Муфта 32 передвигается рычагом 4, у которого на конце вилки сделаны отверстия. В них вставлены оси камней, входящих в выточку муфты 32. Рычаг 4 качается на оси кронштейна стойки 3 и в нужном положении фиксируется чекой.

Червяк, находящийся в зацеплении с шестерней 30, откован заодно с валом 29 из стали 5. Конец вала 29 вращается в бронзовых вкладышах подшипника, отлитого заодно с кронштейном из чугуна СЧ18—36 и закрепленного на стойке 3 болтами и установочными штифтами. Другой конец вала 29 шпонкой и стопорным болтом соединен с полумуфтой 28. Фланец полумуфты 28 имеет центрирующий выступ, входящий в выточку полумуфты 27. Обе полумуфты соединяются латунным штырем, закрепленным гайкой и шайбой. При появлении в приводе ваероукладчика усилий, превышающих расчетные, латунный штырь срезается и предохраняет детали привода от поломки.

Полумуфта 27 шпонкой и стопорным болтом соединяется с валиком 26 привода, откованным из стали 5. На другом конце этого валика на шпонке сидит коническая шестерня 25. Шестерня сидит на скользящей шпонке, закрепленной на валике 26 винтами, и вращается в бронзовой втулке, запрессованной в отверстие прилива корпуса 22 конической передачи. Корпус 22 отлит из чугуна СЧ18—36 и закреплен болтами и установочными штифтами на корпусе редуктора лебедки. С шестерней 25 находится в зацеплении коническая шестерня 24, сидящая на шпонке на валике 23, который вращается в бронзовых втулках корпуса 22. Осевое смещение валика 23 регулируется установочным кольцом, закрепленным винтом. Материал конических шестерен и валика 23 — сталь 5. На выступающем из корпуса 22 конце валика 23 на шпонке сидит сварная цилиндрическая шестерня 21 с 38-ю зубьями, зацепленная с колесом ступицы ваерного барабана.

Детальное устройство каретки проследим по рис. 79, на котором показаны разрезы каретки по вертикальной и горизонтальной плоскостям. Сквозь отверстия головки 1 с бронзовыми втулками, которые запрессованы с обеих сторон головки и закреплены винтовыми стопорами, проходят направляющие 7. Втулки смазываются при помощи масленок 2. В отверстии прилира головки 1 установлен бронзовый поводок 3, прижимаемый к ходовому винту пружиной 4. Пружина опирается на крышку 6, закрепленную шпильками, на которой установлена масленка 5. Камень связывает ходовой винт с головкой каретки. Головка 1 болтами соединена с фланцем сварного корпуса 10 каретки.

В корпусе установлены два вертикальных рола 12 (из чугуна СЧ26—46) с бронзовыми втулками, которые запрессованы с обеих сторон центрального отверстия и закреплены винтовыми стопорами. Ролы вращаются на осях 13 из стали 5, вставленных в отверстия приварышей 11 корпуса 10, и внизу крепятся на болтах планками, входящими в их пазы. Ролы смазываются при помощи масленок 8, от которых отходят трубки, подведенные к верхним приварышам 11. Из каждой трубки масло через выточки и сверления в осях подходит к верхней бронзовой втулке, а к нижней втулке масло стекает по оси. Кроме вертикальных ролов, каретка имеет горизонтальные ролы 9 и 17 (из чугуна СЧ26—46) с бронзовыми втулками. Ролы вращаются на осях из стали 5, закрепленных стопорными винтами в отверстиях сварных кронштейнов 14 корпуса каретки. Смазка к ролам подается по сверлениям в осях от масленок 19, ввинченным в торцы осей 18. На нижнем листе каретки смонтированы две пары роликов 15, катящихся по рельсу 16, направляющему нижнюю часть каретки.

Материалы деталей лебедок, устанавливаемых на БМРТ польской постройки (сталь и чугун), указаны по стандартам ПНР, совпадающим с отечественными.

Как видно, марки сталей полностью совпадают, и лишь несколько отличны марки чугуна.

На рис. 80 показан привод от валика управления лебедкой к ротору командо-контроллера. От валика 3 управления лебедкой приводится во вращение ротор командо-контроллера 13, установленного в помещении электродвигателя. Валик 3 управления может поворачиваться любым из четырех маховичков 1, два из которых расположены у середины лебедки, а два — по краям. Валик 3 поддерживается с концов бронзовыми вкладышами подшипников 2, установленных в кронштейнах тормозных тумб.

С левой стороны лебедки установлена сварная колонка 4 управления с тросиковой передачей от валика 3 к карданному валу 18. Колонка имеет крышку, закрепленную фланцами на болтах. В стенках колонки и крышки расположены подшипники с бронзовыми вкладышами, в которые уложен валик 3. На торцах корпусов подшипников винтами закреплены шкалы 8, на которых нанесены 14 положений валика 3 при выбирании ваера, 12 положений при травлении ваера и положение «стоп». Положение валика 3 указывается стрелками 5, закрепленными на нем.

На валике 3 шпонкой и стопорным винтом закреплен двойной шкив 6. Он связан со шкивом 21 карданного вала тросом 19, слабина которого может быть выбрана талрепом. Шкив 21 сидит на шпонке и закреплен винтом на валике 20, лежащем в бронзовых подшипниках колонки 4, смазываемых с помощью колпачковых масленок. Валик 20 карданным шарниром соединен с карданным валом 18, который таким же шарниром соединяется с другим валиком. На торце последнего закреплена цепная звездочка 15. Этот валик проходит сквозь переборку, отверстие которой уплотнено сальником на фланцах 17, и лежит в подшипнике кронштейна 16.

От звездочки 15 пластинчатой цепью 14 вращение передается на звездочку 9, закрепленную на валике, уложенном на два подшипника кронштейна. Кронштейн закреплен на командо-контролле-ре 13. На валике кронштейна на шпонке закреплена коническая шестерня 10, сцепленная с конической шестерней 12, которая насажена на валик барабана командо-контроллера 13. Для управления командо-контроллером валик имеет маховик 11.

Нулевое положение «стоп» командо-контроллера снабжено фиксирующей защелкой 7 на колонке управления. Система должна быть смонтирована так, чтобы нулевому положению ротора командо-контроллера соответствовало нулевое положение маховичков валика управления. Для предохранения командо-контроллерг от механических повреждений на его барабане смонтирован специальный буфер. При максимальном отклонении маховичка 1 в на правлении на выбирание должна быть включена последняя ступень командо-контроллера. В этом положении валик контроллера ш должен доходить до упора. При максимальном отклонении маховичка 1 в положение «травить» должны быть выключены две или три последние ступени контроллера, так чтобы число оборотов электродвигателя на холостом ходу составляло 850—880 в минуту Для проверки правильности взаимных положений валиков управления лебедкой и контроллера служат насечки на установочном кольце валика контроллера у шестерни 10.

Система управления имеет следующие смазочные точки. Четыре подшипника валика управления получают смазку из смазочных клапанов, три подшипника карданного валика — из двух смазочных клапанов и масленки, два подшипника валика контроллера — через смазочные отверстия. Собачка нулевого положения смазывается при помощи клапана, цепь — маслом, наносимым от руки.

Характеристика лебедки WT12-01

Номинальное суммарное тяговое усилие на ваерах, кГ 12000

Средняя скорость выбирания ваера, м/мин 72

Средняя скорость выбирания ваера без нагрузки, м/мин 144

Суммарное тяговое усилие на турачках, кГ 12000

Диаметр ваера, мм 26

Рабочая канатоемкость ваерного барабана, м 2000

Полная канатоемкость барабана, м 4000

Диаметр ваерного барабана, м 400

Диаметр реборд ваерного барабана, мм 1750

Длина барабана между ребордами, мм 1300

Диаметр турачки, мм 450

Длина турачки, мм 440

Номинальная мощность электродвигателя, квт 220

Номинальное число оборотов в минуту 500

Максимально допустимое число оборотов ротора электродвигателя в минуту при травлении ваеров 1100

Габариты лебедки, мм 5645 X 2750 X 2075

Вес лебедки с электродвигателем, кг 18000

Лебедка смонтирована на сварной фундаментной раме 1, на которой закреплены болтами корпус 3 червячного редуктора и боковые стойки 9 станины. Ваерный вал лежит в подшипниках корпуса редуктора и боковых стоек. С валом соединяются кулачковыми муфтами 10 ваерные барабаны 2. Муфты 10 управляются рычажными приводами 13. Барабаны имеют ленточные тормоза 12, которые управляются маховиками 14 тормозных тумб. На концах ваерного вала закреплены одинарные турачки 11. На ваерном валу на шпонках закреплено червячное колесо, зацепленное с червяком, который вращается от электродвигателя постоянного тока, находящегося в специальном помещении в надстройке. Вал электродвигателя соединен с предохранительной муфтой 26, корпус которой является барабаном колодочного электромагнитного тормоза 25,. Муфта 26 соединена промежуточным валом 28, лежащим на двух шарикоподшипниках 27, с эластичной муфтой 29, сцепленной с моторным валом редуктора.

Винтовые ваероукладчнки имеют каретки 4, перемещаемые ходовыми винтами, вращение которым передается от колеса 6 ваерного барабана через конические передачи, заключенные в корпусе 5, и червячные пары. Для ручной установки кареток 4 винты ваероукладчиков имеют съемные маховики 5. От колес 6 ваерных барабанов приводятся в действие счетчики 7 длины вытравленных ваеров. Из-за малой точности показаний счетчики в настоящее время сняты.

Электродвигатель лебедки управляется маховичками 32, находящимися на валике 30 управления, от них через передачу 31 вращение передается ротору командо-контроллера.

Система охлаждения масла устроена следующим образом. Масло из корпуса редуктора подходит к фильтру 22, причем до и после фильтра поставлены запорные вентили. После фильтра масло подходит к шестеренчатому насосу 20, приводимому в действие электродвигателем 19. От насоса 20 через запорный вентиль 18 масло поступает в маслоохладитель 16, прокачиваемый забортной водой, причем на трубопроводе до маслоохладителя поставлены манометр 21 и термометр 17. В маслоохладителе масло охлаждается, и его температура замеряется термометром 15. Через запорный вентиль 24 масло поступает обратно в корпус редуктора. Для отбора проб масла.служит вентиль 23.

На рис. 71 показан вид лебедки WT12-01 со стороны поста управления.Травление ваеров по способу растормаживания ваерных барабанов сопровождается нагревом тормозных лент и шкивов. Для охлаждения их на барабаны тормозов может подаваться вода через специальные патрубки 33, видные на рис. 71. Травление ваеров электроторможением может производиться со скоростью до 150 м/мин.

На рис. 72 показан вид лебедки WT12-01 сбоку.

На рис. 73 показан разрез лебедки WT12-01 по ваерному валу. Ваерный вал 1, цельнокованый из стали 45, лежит в бронзовых вкладышах 42 подшипников корпуса 12 редуктора. Концевые части вала 1 поддерживаются вкладышами 32 подшипников, установленных на литых чугунных стойках 33. Подшипники бронзовые, с колпачковыми масленками. На конусных шейках концов вала 1 на двух шпонках 28 из стали 6 посажены одинарные турачки 30, отлитые из стали 25Л. Турачки закреплены гайками 29 из стали 3,. застопоренными болтами. С торца каждая турачка закрыта щитком 31 (из листовой стали), прикрепленным винтами.

Ваерные барабаны 18 отлиты из стали 25Л и имеют приваренные реборды 41 и 22 (из листовой стали), подкрепленные приварными ребрышками 15 и 25, по пять ребрышек на реборду. (Прочность реборд все же оказалась недостаточной. Это вызвало деформацию реборд, замеченную на многих лебедках этого типа). Каждый барабан 18 вращается на валу 1 и подшипниками ему служат бронзовые втулки 40 и 19, запрессованные в ступицу барабана. Торец втулки 40 закрыт кольцом 13 из стали 5, закрепленным вместе с втулкой 40 на ступице барабана четырьмя винтовыми стопорами: (см. узел а). На выточку внутренней ступицы барабана насаживается сварное колесо 14. Оно имеет 102 зуба и закрепляется четырьмя винтовыми стопорами Колесо 14 приводит в действие ваероукладчик и счетчик длины вытравленного ваера. Втулка 40 смазывается через закрепленную на реборде 41 масленку 17, трубка 16 от которой проведена к отверстию в ступице барабана. Для заполнения барабана смазкой служит отверстие, закрытое пробкой 39. Втулка 19 смазывается через масленку 26. Масло из барабана может быть выпущено через сверление в наружной ступице, закрытое пробкой 36. От поворачивания втулка 19 предохранена винтовыми стопорами, ввинченными в отверстия, просверленные между кромками бурта втулки 19 и отверстием полумуфты 27.

Осевой разбег ваерных барабанов обеспечивается следующим образом. На валу 1 в пазах установлены две планки 38 из стали 6, закрепленные винтами. Планки удерживают от вращения кольцо 37 с нарезкой (см. узел б), в которое ввинчена гайка 20, состоящая из двух половин, соединенных винтами. Гайка 20 поставлена в выточку вала 1 и удерживается от вращения стопорной планкой 21, закрепленной на гайке 20 винтом. Планка 21 входит в паз кольца 37. Рекомендуемый осевой разбег барабана — 0,3—0,4 мм. Когда он превысит 0,8 мм, его уменьшают, сняв планку 21 и поворачивая гайку 20 влево так, чтобы предохранительную планку 21 можно было вставить в следующую шпоночную канавку гайки 20 и закрепить ее винтом. Обычно зазор при этом уменьшают до 0,4 мм, замеряя его между торцами упорного кольца 13 и вкладыша. 42 подшипника.

К торцу наружной ступицы барабана болтами крепится кулачковая полумуфта 27 (из стали 35Л), кулачки которой могут входить в зацепление с кулачками подвижной полумуфты 34, отлитой также из стали 35Л. Муфта 34 перемещается рычажным приводом по квадратной шейке вала 1 и имеет для смазки масленки 35.

На валу 1 на двух шпонках 9 из стали 6 насажено червячное колесо 10, отлитое из стали 25Л. Колесо имеет бронзовый венец 11 с 37-ю зубьями, закрепленный 12-ю винтовыми стопорами. Средняя часть вала 1 лежит в бронзовых вкладышах 42 и 49 подшипников корпуса редуктора. Рекомендуемый зазор в подшипниках (диаметром 190 мм) — 0,2—0,3 мм.

Венец червячного колеса находится в зацеплении с червяком 46 моторного вала лебедки.

В осевом направлении вал 1 фиксируется упорными шарикоподшипниками 44 и 47. Между ступицей колеса 10 и правым подшипником поставлено кольцо 45 из стали 5. С левой стороны ступицы на выточку вала посажена втулка 7 из стали 5, состоящая из двух половин. Втулка 7 предохранена от вращения планкой 8 (из стали 6), закрепленной двумя болтами с пружинными шайбами. На. выточку втулки 7 надевается кольцо 6 из стали 5, в которое упирается торец подшипника 47.

Крайние обоймы подшипников 44 и 47 упираются в кольца 43 и 48 из стали 5. Каждое из этих колец имеет четыре упорных болта 5 с пружинными шайбами под головками, которые упираются в стержни 4 из стали 5. Стержни 4 проходят сквозь сверления в корпусе редуктора и головками упираются в пружины 3, зажимаемые пробками 2 из стали 4. Пружины зажимаются пробками со стрелкой прогиба около 2,5 мм и удерживают вал 1 в нужном положении, причем рекомендуемый осевой зазор между кольцами 43 и 48 и торцами вкладышей 42 и 49 подшипников (суммарный) составляет 0,2—0,3 мм.

Наружная реборда 22 имеет приварное кольцо 23, которое центрирует литой тормозной диск 24. Диск крепится к реборде призонными и обычными болтами, как у лебедки типа WT9-01.

На рис. 74 показан разрез редуктора по валу червяка. Двухзаходный червяк 5 откован заодно с коротким валом, на одном конце которого находится фланец с центрирующей выточкой для присоединения к приводному валу 7 редуктора лебедки. Другой конец вала 5 имеет шейку, на которую насажен сферический роликоподшипник 4, закрепленный торцовой шайбой 3 из стали 3. Шайба закреплена двумя болтами, застопоренными планкой. Подшипник 4 вставлен во втулку 2, закрепленную фланцем на болтах в отверстии прилива передней стенки корпуса редуктора. Снаружи втулка 2 закрыта крышкой 1. Подшипник 4 смазывается маслом, которое попадает через отверстие в приливе и втулке 2, а также из картера через открытый торец подшипника. При расширении вала червяка подшипник 4 может передвигаться по поверхности втулки 2.

Приводной вал 7 откован из стали 45 и соединен с валом 5 фланцем с шестью болтами 6 из стали 6. В центре фланца имеется центрирующий выступ, входящий в углубление фланца вала червяка. Вал 7 опирается на два упорных роликоподшипника 9 и 13, которые фиксируют его в осевом направлении. В выточку вала 7 поставлено разрезное кольцо 11, в торцы которого упираются кольца 12. На эти кольца опираются внутренние обоймы упорных подшипников 9 и 13. Кольца 11 и 12 откованы из стали 5. Подшипники 9 и 13 вставлены во втулку 10, закрепленную фланцем на болтах в отверстии прилива задней стенки корпуса редуктора. Во втулку 10 вставлена крышка 8 (из стали 3), в углублениях которой находятся восемь спиральных пружин, прижимающих наружную обойму подшипника 9. С наружной стороны корпуса подшипник 13 прижимается восемью пружинами крышки 14, закрывающей втулку 10. Между крышками 8 и 14 и наружными обоймами подшипников устанавливается суммарный осевой зазор, равный 0,15—0,25 мм.

Приводной вал 7 соединяется с промежуточным валом 25 упругой муфтой. Муфта состоит из двух половин 15 и 21, отлитых из стали 25Л и закрепленных на шейках валов 7 и 25 торцовыми шайбами 16 на двух болтах со стопорными планками каждая. Обе половины муфты соединены восемью болтами 17 из стали 5, конусные шейки которых закреплены гайками в отверстиях полумуфты 15. На цилиндрические шейки болтов 17 надеты втулки 18 из стали 3, на которые надеваются резиновые втулки 19, вставленные в отверстия полумуфты 21. В торцы болтов 17 ввинчены болтики, крепящие кольцо 20 из стали 3, закрывающие резиновые втулки. Болтики стопорятся проволокой, продетой в отверстия их головок.

Промежуточный вал 25 опирается на два шарикоподшипника 23, смонтированные в корпусах 22, которые закрыты с обеих сторон крышками 24 из стали 3, закрепленными болтами. Крышки 24 имеют отверстия для прохода вала 25. В выточках отверстий поставлены войлочные уплотнения. Корпуса подшипников снабжены масленками. Промежуточный вал 20 проходит, сквозь отверстие в стенке надстройки, уплотненное сальником с мягкой набивкой, которая смазывается при помощи масленки. Зазор между валом и отверстием корпуса сальника устанавливается в пределах 0,5—1,0 мм, а зазор между валом и грундбуксой — 0,15—0,25 мм.

Промежуточный вал соединяется с валом электродвигателя предохранительной муфтой, показанной на рис. 75. Промежуточный вал 1, опирающийся на подшипник 2, устройство которого было описано выше, вставлен в отверстие муфты 8, с которой он соединяется при помощи шпонки и торцовой шайбы 18, закрепленной двумя винтами. На внешней поверхности муфты 8 нарезаны шлицы, на которые надеты пять стальных дисков 9, облицованных ферродо. Между дисками 9 поставлены четыре таких же диска 10, надетых на шлицы корпуса 21 полумуфты. Корпус 21 соединяется с диском 12 полумуфты конусными соединительными болтами 11, под гайки которых подложены пружинные шайбы. Центральное отверстие диска 12 закрыто крышкой 16, закрепленной винтами. Крышка 16 имеет отверстие, в которое вставлена бронзовая втулка 17, а в отверстии втулки помещается торцовая шайба 18.

Корпус 21 закрыт крышкой 5, которая закреплена болтами, застопоренными планками. Крышка имеет также отжимные болты. В крышке 5 сделаны нарезные отверстия, в которые ввинчены нажимные стаканы 6 спиральных пружин 7, сжимающие диски 9 и 10. Промежуточный вал 1 проходит сквозь отверстие в крышке 5, в которое запрессована бронзовая втулка 4, смазываемая при помощи масленки 22. Такая же масленка 20 установлена на корпусе 21. У торца крышки 5 на валу закреплено стопорным винтом установочное кольцо 3.

На вал электродвигателя на шпонках насажен шкив 19, который соединяется с Диском 12 полумуфты соединительными болтами 11. Цилиндрические части болтов с надетыми на них втулками 13 входят в отверстия резиновых втулок 14, вставленных в отверстия шкива 19. Втулки 14 закрыты шайбами 15, которые закреплены болтиками, ввинченными в торцы болтов 11. Наружную поверхность шкива 19 и полумуфты 12 охватывают колодки электромагнитного тормоза.

Пружины 7 зажимают с такой силой, чтобы максимальный момент, передаваемый муфтой, равнялся 690 кГм, что составляет 1,6 номинального момента. Это предохраняет электродвигатель и лебедку от перегрузок при выбирании ваера. Внутренняя полость корпуса 21 всегда наполнена смазкой, подаваемой масленкой 20. С помощью масленки 20 смазывается и отверстие втулки 17. Максимально допустимый бой, замеряемый на внешней поверхности муфты сцепления, не должен превышать 0,25 мм.

На рис. 76 показан ленточный тормоз ваерного барабана лебедки WT12-01. Стальная тормозная лента с закрепленной заклепками облицовкой из ферродо состоит из верхней 3 и нижней 1 половин, соединенных шарниром 2. Конец нижней ленты приварен к уху 14, сквозь отверстие которого проходит штырь 15, закрепленный на сварной тумбе 10 тормоза. К концу верхней ленты 3 приварен нарезной штырь, ввинченный в стяжную гайку 18. В эту же гайку с другой стороны ввинчен штырь с нарезкой противоположного направления. Сквозь отверстие в головке штыря проходит палец 17, закрепленный винтом в отверстии на конце короткого плеча двойного рычага 12. Рычаг 12 качается на оси 16. Между ветвями рычага 12 на ось 16 поставлена дистанционная трубка. Штыри 2, 15 и ось 16 имеют головки и закреплены шплинтами и шайбами.

Сквозь овальные отверстия на конце длинного плеча рычага 12 пропущена гайка 11, закрепленная на рычаге 12 винтом, входящим в ее канавку. В гайку 11 ввинчен ходовой винт 9, вращаемый вручную маховиком 4. Винт смонтирован в наварыше 7 тумбы 10. Его верхняя часть вращается в бронзовой втулке 6, запрессованной в отверстие наварыша 7 и закрепленной винтом, а нижний конец винта опирается на бронзовую втулку, закрепленную винтом в наварыше 13 тумбы. От осевого перемещения винт 9 предохранен приварным кольцом 5 и установочным кольцом 8, закрепленным на ходовом винте. Маховик закреплен шпонкой и гайкой. Тумба 10 сварная, крепится на раме лебедки шпильками и фиксируется коническими штифтами.

При вращении винта 9 рычаг 12 поворачивается и зажимает или освобождает ленту тормоза. При отпущенном тормозе нижняя и верхняя тормозные ленты должны быть отодвинуты от тормозного шкива на 2,0—2,5 мм. Для регулировки радиального зазора нижней ленты служит отбойный болт 19, закрепленный на кронштейне 20, установленном на стойке ваероукладчика. По мере износа фрикционного слоя укорачивают верхнюю ленту, поворачивая стяжную гайку 18, и регулируют после этого зазор у нижней ленты отбойным болтом.

Шарниры рычажной системы, ходовой винт и его подшипники смазывают возможно чаще. При травлении ваеров на тормозах происходит нагревание фрикционной облицовки, которая лишь кратковременно может выдержать температуру 200° С. Для уменьшения нагрева на тормозные шкивы подается вода из специальных патрубков, закрываемых вентилями.

Колодочный тормоз лебедки показан на рис. 77. Все детали тормоза смонтированы на сварном фундаменте 22, закрепленном болтами на палубе. Тормозные колодки 3 и 6 сварные, облицованные ферродо, охватывают муфту предельного момента. Колодкй при помощи штырей 2 и 7 с шайбами и шплинтами соединены с рычагами 1 и 15. Рычаги 1 и 15 в свою очередь штырями 23 и 21 соединены с приварными башмаками фундамента 22. Рычаги 1 и 15 двойные, причем обе ветви рычага 15 приварены к диску 18 электромагнита. Корпус 14 электромагнита приварен к двойному рычагу 13, качающемуся на штыре 21. Электромагнит работает на постоянном токе напряжением 220 вольт и силой 3,8 ампера. Шаг якоря, замеряемый по оси тормоза, равен 3,6—4,0 мм. При зажатом тормозе колодки прижаты к поверхности муфты, а при отпущенном — якорь плотно прилегает к корпусу электромагнита. Последнее положение следует периодически контролировать.

Для установки нужного шага якоря (диска) и зазоров между колодками и поверхностью муфты верхние-концы рычагов 1 и 15 соединены тягой 5. Эта тяга соединена с рычагом 1 штырем 4, вставленным в отверстия обеих ветвей рычага 1 и в отверстие головки тяги 5. Конец тяги 5 проходит сквозь отверстие поперечины 10, вставленной в отверстия рычага 13 корпуса электромагнита. Конец тяги 5 имеет нарезку, на которую навинчены две пары гаек 8 и 12, из них каждая вторая гайка в паре служит контргайкой. Под гайки 12 подложена втулка 11. Гайки 12 на конце тяги регулируют шаг якоря, а гайки 8 служат упором пружине 9, отодвигающей левую колодку 3 от тормозного диска во время растормаживания. Зазоры между колодками и тормозным шкивом должны быть одинаковыми с обеих сторон и находиться в пределах 1,8—2,0 мм. Они регулируются болтом 20, ввинченным в приварыш фундамента 22. Болт 20 застопорен гайкой и упирается головкой в приварыш короткого плеча 19 рычага 15. Болтом 20 регулируют положение правой колодки по отношению к тормозному шкиву.

При отсутствии тока в обмотке электромагнита колодки прижимаются к тормозному шкиву главной пружиной 16 тормоза, которая фиксируется крышкой 17, закрепленной шпильками в корпусе 14 электромагнита. Если электромагнит не включен, главная пружина должна иметь стрелку прогиба, равную 38 мм. Большое сжатие пружины недопустимо из-за возможности превышения предельных напряжений в деталях привода.

По мере изнашивания фрикционного материала нормальный шаг якоря устанавливается поджатием гаек 12, затем болтом 20 уравниваются расстояния между обеими колодками и тормозным шкивом. При зажатии тормоза между головкой болта 20 и приварышем рычага 19 должен быть зазор в 0,7—0,8 мм.

На рис. 78 показан автоматический ваероукладчик правого барабана. Наружная 14 и внутренняя 3 стойки ваероукладчика отлиты из чугуна СЧ22—42, закреплены на сварных кронштейнах фундаментной рамы лебедки шпильками и зафиксированы коническими штифтами. В верхней части стойки 14 и 3 соединены двумя цилиндрическими направляющими 11 из стали 5, которые проходят сквозь отверстия стоек и крепятся гайками из стали 35. По этим направляющим скользит литая головка 6 каретки из чугуна СЧ18—36. В ее отверстия запрессованы бронзовые втулки, в которые смазка подается от колпачковых масленок. Поверхности этих втулок скользят по направляющим. Каретка 7 сварная, соединенная с головкой 6 болтами. Она имеет ролы 8, направляющие ваер. Сквозь отверстия четырех наварышей в нижнем листе каретки проходят оси 9 из стали 5, закрепленные гайками. На осях 9 на бронзовых втулках, запрессованных в отверстия ступиц, вращаются направляющие ролы 10 из стали 5, которые катятся по рельсу 5, закрепленному болтами и конусными штифтами на кронштейнах рамы лебедки. Рельс 5 и ролики 10 направляют нижнюю часть каретки. В верхних торцах осей 9 закреплены масленки, из которых смазка по сверлениям попадает на трущиеся поверхности. Иногда вместо масленок смазочные отверстия закрыты пробками.

Ходовой винт 12 с правой и левой резьбами трапецеидального профиля откован из стали 5. Нарезная часть винта с обеих сторон ограничивается разрезными кольцами 13 из стали 5, поставленными в выточки вала на шпонках из стали 6 и соединенными каждое четырьмя винтами из стали 35.

Наружный конец винта 12 опирается на шарикоподшипник 15, установленный во втулке 16, отлитой из чугуна СЧ22—42 и закрепленной на стойке 14 шпильками. Подшипник опорно-упорный, его наружная обойма прижимается распорным кольцом 20 и крышкой 19 из стали 35. Крышка 19 крепится шпильками к стойке 14, сквозь ее отверстие проходит конец ходового винта 12 с квадратом. На него может быть надет маховик 18, которым вручную поворачивают ходовой винт для установки кареток. Маховик 18 удерживается защелкой 17, прижимаемой пружиной. Защелка закреплена в прорези ступицы маховика винтом, служащим ей осью. При работе турачек маховики должны быть сняты.

Внутренний конец винта 12 опирается на шарикоподшипник 2, смонтированный во втулке 33 и прижатый кольцом 34 и крышкой 1, которые по устройству аналогичны описанным выше. В центре крышки 1 имеется отверстие, закрытое нарезной пробкой 37. Внутренняя обойма подшипника надета на шейку ходового винта 12 и закреплена двумя круглыми гайками 35 со стопорной шайбой. На торце винта 12 имеется пробка 36, закрывающая смазочное отверстие. В него шприцем подается смазка, которая, пройдя через сверление, смазывает шейку винта. На шейке вращаются червячная шестерня 30 и ее кулачковая муфта 32. Для подачи смазки снимают пробку 37.

Червячная шестерня имеет бронзовый венец 30, насаженный на ступицу 31 из стали 6. В отверстие ступицы запрессована бронзовая втулка, служащая ей подшипником. Венец и втулка закреплены на ступице винтовыми стопорами. На торце ступицы 31 имеются кулачки, которые входят в зацепление с кулачками муфты 32. Муфта перемещается вдоль вала винта 12 на скользящей привинченной шпонке. Между муфтой 32 и червячной шестерней на вал винта 12 надето бронзовое дистанционное кольцо. Муфта 32 передвигается рычагом 4, у которого на конце вилки сделаны отверстия. В них вставлены оси камней, входящих в выточку муфты 32. Рычаг 4 качается на оси кронштейна стойки 3 и в нужном положении фиксируется чекой.

Червяк, находящийся в зацеплении с шестерней 30, откован заодно с валом 29 из стали 5. Конец вала 29 вращается в бронзовых вкладышах подшипника, отлитого заодно с кронштейном из чугуна СЧ18—36 и закрепленного на стойке 3 болтами и установочными штифтами. Другой конец вала 29 шпонкой и стопорным болтом соединен с полумуфтой 28. Фланец полумуфты 28 имеет центрирующий выступ, входящий в выточку полумуфты 27. Обе полумуфты соединяются латунным штырем, закрепленным гайкой и шайбой. При появлении в приводе ваероукладчика усилий, превышающих расчетные, латунный штырь срезается и предохраняет детали привода от поломки.

Полумуфта 27 шпонкой и стопорным болтом соединяется с валиком 26 привода, откованным из стали 5. На другом конце этого валика на шпонке сидит коническая шестерня 25. Шестерня сидит на скользящей шпонке, закрепленной на валике 26 винтами, и вращается в бронзовой втулке, запрессованной в отверстие прилива корпуса 22 конической передачи. Корпус 22 отлит из чугуна СЧ18—36 и закреплен болтами и установочными штифтами на корпусе редуктора лебедки. С шестерней 25 находится в зацеплении коническая шестерня 24, сидящая на шпонке на валике 23, который вращается в бронзовых втулках корпуса 22. Осевое смещение валика 23 регулируется установочным кольцом, закрепленным винтом. Материал конических шестерен и валика 23 — сталь 5. На выступающем из корпуса 22 конце валика 23 на шпонке сидит сварная цилиндрическая шестерня 21 с 38-ю зубьями, зацепленная с колесом ступицы ваерного барабана.

Детальное устройство каретки проследим по рис. 79, на котором показаны разрезы каретки по вертикальной и горизонтальной плоскостям. Сквозь отверстия головки 1 с бронзовыми втулками, которые запрессованы с обеих сторон головки и закреплены винтовыми стопорами, проходят направляющие 7. Втулки смазываются при помощи масленок 2. В отверстии прилира головки 1 установлен бронзовый поводок 3, прижимаемый к ходовому винту пружиной 4. Пружина опирается на крышку 6, закрепленную шпильками, на которой установлена масленка 5. Камень связывает ходовой винт с головкой каретки. Головка 1 болтами соединена с фланцем сварного корпуса 10 каретки.

В корпусе установлены два вертикальных рола 12 (из чугуна СЧ26—46) с бронзовыми втулками, которые запрессованы с обеих сторон центрального отверстия и закреплены винтовыми стопорами. Ролы вращаются на осях 13 из стали 5, вставленных в отверстия приварышей 11 корпуса 10, и внизу крепятся на болтах планками, входящими в их пазы. Ролы смазываются при помощи масленок 8, от которых отходят трубки, подведенные к верхним приварышам 11. Из каждой трубки масло через выточки и сверления в осях подходит к верхней бронзовой втулке, а к нижней втулке масло стекает по оси. Кроме вертикальных ролов, каретка имеет горизонтальные ролы 9 и 17 (из чугуна СЧ26—46) с бронзовыми втулками. Ролы вращаются на осях из стали 5, закрепленных стопорными винтами в отверстиях сварных кронштейнов 14 корпуса каретки. Смазка к ролам подается по сверлениям в осях от масленок 19, ввинченным в торцы осей 18. На нижнем листе каретки смонтированы две пары роликов 15, катящихся по рельсу 16, направляющему нижнюю часть каретки.

Материалы деталей лебедок, устанавливаемых на БМРТ польской постройки (сталь и чугун), указаны по стандартам ПНР, совпадающим с отечественными.

Как видно, марки сталей полностью совпадают, и лишь несколько отличны марки чугуна.

На рис. 80 показан привод от валика управления лебедкой к ротору командо-контроллера. От валика 3 управления лебедкой приводится во вращение ротор командо-контроллера 13, установленного в помещении электродвигателя. Валик 3 управления может поворачиваться любым из четырех маховичков 1, два из которых расположены у середины лебедки, а два — по краям. Валик 3 поддерживается с концов бронзовыми вкладышами подшипников 2, установленных в кронштейнах тормозных тумб.

С левой стороны лебедки установлена сварная колонка 4 управления с тросиковой передачей от валика 3 к карданному валу 18. Колонка имеет крышку, закрепленную фланцами на болтах. В стенках колонки и крышки расположены подшипники с бронзовыми вкладышами, в которые уложен валик 3. На торцах корпусов подшипников винтами закреплены шкалы 8, на которых нанесены 14 положений валика 3 при выбирании ваера, 12 положений при травлении ваера и положение «стоп». Положение валика 3 указывается стрелками 5, закрепленными на нем.

На валике 3 шпонкой и стопорным винтом закреплен двойной шкив 6. Он связан со шкивом 21 карданного вала тросом 19, слабина которого может быть выбрана талрепом. Шкив 21 сидит на шпонке и закреплен винтом на валике 20, лежащем в бронзовых подшипниках колонки 4, смазываемых с помощью колпачковых масленок. Валик 20 карданным шарниром соединен с карданным валом 18, который таким же шарниром соединяется с другим валиком. На торце последнего закреплена цепная звездочка 15. Этот валик проходит сквозь переборку, отверстие которой уплотнено сальником на фланцах 17, и лежит в подшипнике кронштейна 16.

От звездочки 15 пластинчатой цепью 14 вращение передается на звездочку 9, закрепленную на валике, уложенном на два подшипника кронштейна. Кронштейн закреплен на командо-контролле-ре 13. На валике кронштейна на шпонке закреплена коническая шестерня 10, сцепленная с конической шестерней 12, которая насажена на валик барабана командо-контроллера 13. Для управления командо-контроллером валик имеет маховик 11.

Нулевое положение «стоп» командо-контроллера снабжено фиксирующей защелкой 7 на колонке управления. Система должна быть смонтирована так, чтобы нулевому положению ротора командо-контроллера соответствовало нулевое положение маховичков валика управления. Для предохранения командо-контроллерг от механических повреждений на его барабане смонтирован специальный буфер. При максимальном отклонении маховичка 1 в на правлении на выбирание должна быть включена последняя ступень командо-контроллера. В этом положении валик контроллера ш должен доходить до упора. При максимальном отклонении маховичка 1 в положение «травить» должны быть выключены две или три последние ступени контроллера, так чтобы число оборотов электродвигателя на холостом ходу составляло 850—880 в минуту Для проверки правильности взаимных положений валиков управления лебедкой и контроллера служат насечки на установочном кольце валика контроллера у шестерни 10.

Система управления имеет следующие смазочные точки. Четыре подшипника валика управления получают смазку из смазочных клапанов, три подшипника карданного валика — из двух смазочных клапанов и масленки, два подшипника валика контроллера — через смазочные отверстия. Собачка нулевого положения смазывается при помощи клапана, цепь — маслом, наносимым от руки.

Характеристика лебедки WT12-01

Номинальное суммарное тяговое усилие на ваерах, кГ 12000

Средняя скорость выбирания ваера, м/мин 72

Средняя скорость выбирания ваера без нагрузки, м/мин 144

Суммарное тяговое усилие на турачках, кГ 12000

Диаметр ваера, мм 26

Рабочая канатоемкость ваерного барабана, м 2000

Полная канатоемкость барабана, м 4000

Диаметр ваерного барабана, м 400

Диаметр реборд ваерного барабана, мм 1750

Длина барабана между ребордами, мм 1300

Диаметр турачки, мм 450

Длина турачки, мм 440

Номинальная мощность электродвигателя, квт 220

Номинальное число оборотов в минуту 500

Максимально допустимое число оборотов ротора электродвигателя в минуту при травлении ваеров 1100

Габариты лебедки, мм 5645 X 2750 X 2075

Вес лебедки с электродвигателем, кг 18000

Комментариев нет:

Отправить комментарий

Примечание. Отправлять комментарии могут только участники этого блога.