Для своевременной подачи в цилиндры ДВС свежего воздуха и очистки их от продуктов сгорания служит механизм газораспределения, состоящий из распределительного вала с кулачковыми шайбами, привода, рычагов, штанг впускных и выпускных клапанов.

В современных ДВС распределительный вал располагается на высоте нижней части рабочих цилиндров снаружи или внутри картера и приводит в действие впускные и выпускные клапаны, плунжеры топливных насосов, золотники пусковых воздухораспределителей. Распределительный вал приводится в действие от коленчатого с помощью зубчатой или цепной передачи.

На рисунке показана зубчатая передача от коленчатого вала к распределительному. Она состоит из разъемной (из двух половин) шестерни 1, установленной при помощи шпонки на коленчатом валу и соединенной болтами у ступицы; зубчатого колеса 2 и шестерни 4, также на шпонке закрепленной на распределительном валу. При вращении коленчатого вала шестерня 1 приводит во вращение зубчатое колесо 2, установленное на одном валу с колесом 3, которое в свою очередь вращает шестерню распределительного вала. Все шестерни и зубчатые колеса привода закрываются крышкой. Масло для смазки зубчатых зацеплений подводится по трубе 5. Своевременное открытие впускных и выпускных клапанов обеспечивается специальным механизмом.

На рисунке дана схема механизма газораспределения четырехтактного ДВС:

Распределительный вал вращается в подшипниках, расположенных в кронштейнах 4, с частотой, в два раза меньшей, чем коленчатый. Вместе с распределительным валом 6 вращается кулачковая шайба 5, которая, набегая на ролик толкателя 7, поднимает штангу 8. При этом левый конец клапанного рычага (коромысла) 1, качающегося на оси, поднимается вверх, а правый опускается вниз, открывая клапан 3, который нагружен пружиной 2, обеспечивающей его плотное закрытие. Между цилиндрической частью кулачковой шайбы и роликом толкателя должен быть установлен тепловой зазор а, величина которого указывается в инструкции по эксплуатации двигателя.

Количество впускных и выпускных клапанов, располагаемых в крышке цилиндров, зависит от конструкции двигателя и его частоты вращения. У тихоходных ДВС в крышке цилиндра, как правило, размещают один впускной и один выпускной клапаны; у быстроходных — их может быть по два. Увеличение количества клапанов усложняет конструкцию цилиндровой крышки и клапанного привода, но увеличивает суммарное проходное сечение для подвода воздуха и отвода выхлопных газов, уменьшает массу клапанов и улучшает отвод тепла. Скорость воздуха, подающегося в двигатель, значительно снижается, что способствует лучшему наполнению цилиндров.

Впускные и выпускные клапаны малооборотных судовых ДВС большой мощности располагаются в съемных корпусах, вставляемых в крышку цилиндра. В быстроходных ДВС клапаны устанавливаются непосредственно в крышке, что позволяет увеличить диаметр тарелки примерно на 20 %. Однако эта конструкция имеет серьезный недостаток — для осмотра и притирки клапанов необходимо снимать крышку цилиндра.

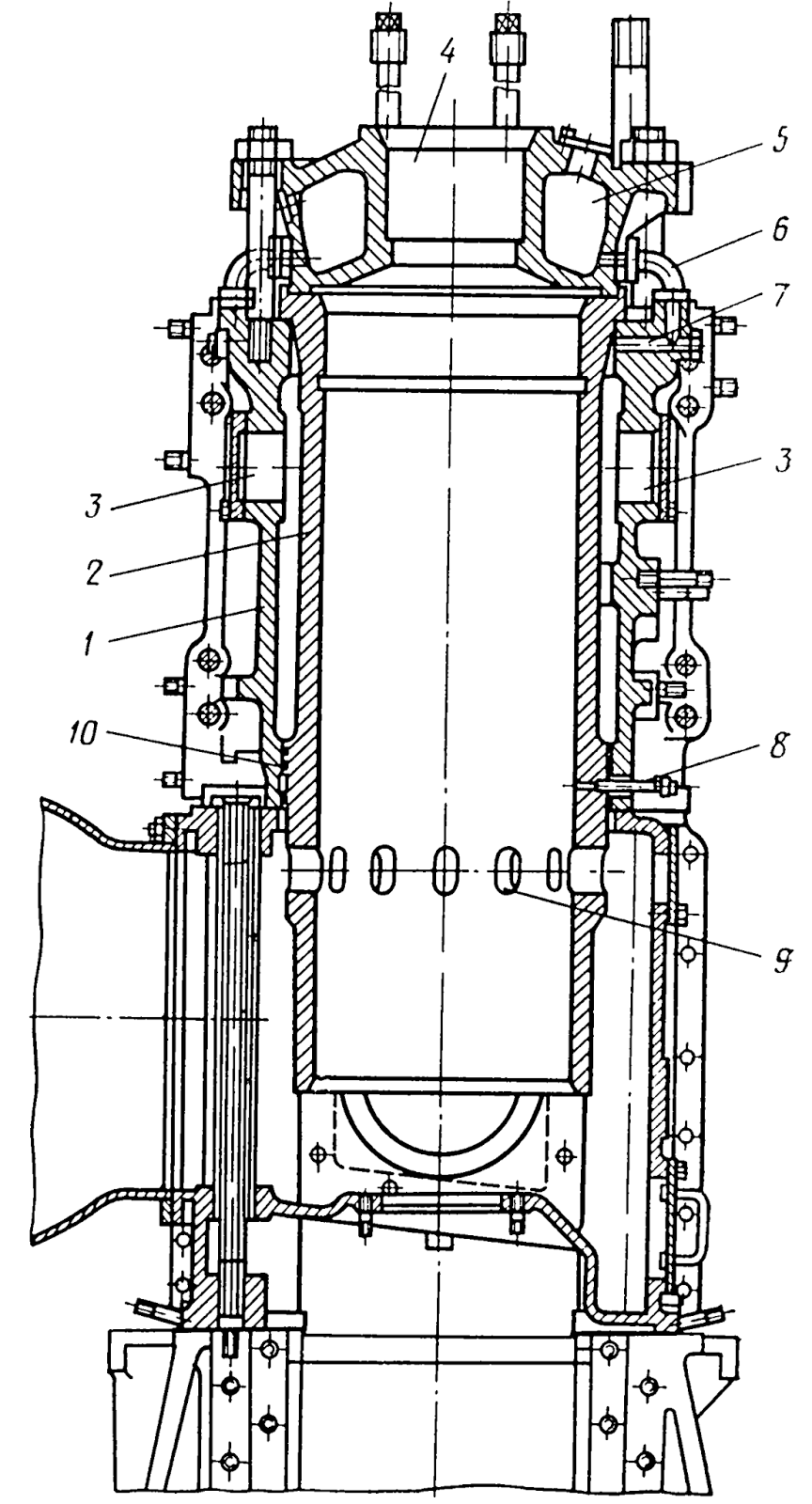

На рисунке показан клапанный комплект четырехтатного ДВС, состоящий из клапана 4, помещенного в съемный корпус 3 и нагруженного пружиной 2, которая верхним концом упирается в тарелку 1, надетую на шток клапана, а нижним — в его корпус. Пружина служит для обеспечения плотности прилегания клапана к гнезду при малом давлении или разрежениив цилиндре. В высокооборотных ДВС или в ДВС с большими размерами клапана ставят две пружины с разным направлением витков, что позволяет снизить их жесткость и хрупкость.

Клапаны во время работы испытывают большие динамические и тепловые нагрузки. Нагрев впускных клапанов достигает 300 — 400 С, а выпускных — 600 — 800 С. Поэтому материал клапанов должен обладать необходимой механической прочностью при высоких температурах, износоустойчивостью и коррозионной стойкостью.

Для изготовления впускных клапанов используются легированные стали, для выпускных — жаростойкие хромоникелевые стали.

Клапаны высокофорсированных двигателей изготавливают из специальных жаропрочных сталей. Иногда на поверхность фаски тарелки наплавляют слой стеллита толщиной 0,7—1,5 мм, что значительно повышает их износоустойчивость.

Для изготовления пружин используются высокоуглеродистые, марганцовистые, кремнемарганцовистые и хромоникельванадиевые стали. Кулачковые шайбы, приводящие в действие впускные и выпускные клапаны, состоят в большинстве случаев из круглой ступицы и выступающей части (кулачка) определенного профиля, который выбирается таким, чтобы набегание и сбегание ролика на кулачок было плавным, без ударов. Профиль кулачковой шайбы определяет величину открытия клапана, а также продолжительность и моменты его открытия и закрытия. Кулачковые шайбы на распределительный вал насаживаются плотно (с помощью шпонок). Их количество соответствует числу впускных и выпускных клапанов ДВС.

В современных ДВС распределительный вал располагается на высоте нижней части рабочих цилиндров снаружи или внутри картера и приводит в действие впускные и выпускные клапаны, плунжеры топливных насосов, золотники пусковых воздухораспределителей. Распределительный вал приводится в действие от коленчатого с помощью зубчатой или цепной передачи.

На рисунке показана зубчатая передача от коленчатого вала к распределительному. Она состоит из разъемной (из двух половин) шестерни 1, установленной при помощи шпонки на коленчатом валу и соединенной болтами у ступицы; зубчатого колеса 2 и шестерни 4, также на шпонке закрепленной на распределительном валу. При вращении коленчатого вала шестерня 1 приводит во вращение зубчатое колесо 2, установленное на одном валу с колесом 3, которое в свою очередь вращает шестерню распределительного вала. Все шестерни и зубчатые колеса привода закрываются крышкой. Масло для смазки зубчатых зацеплений подводится по трубе 5. Своевременное открытие впускных и выпускных клапанов обеспечивается специальным механизмом.

На рисунке дана схема механизма газораспределения четырехтактного ДВС:

Распределительный вал вращается в подшипниках, расположенных в кронштейнах 4, с частотой, в два раза меньшей, чем коленчатый. Вместе с распределительным валом 6 вращается кулачковая шайба 5, которая, набегая на ролик толкателя 7, поднимает штангу 8. При этом левый конец клапанного рычага (коромысла) 1, качающегося на оси, поднимается вверх, а правый опускается вниз, открывая клапан 3, который нагружен пружиной 2, обеспечивающей его плотное закрытие. Между цилиндрической частью кулачковой шайбы и роликом толкателя должен быть установлен тепловой зазор а, величина которого указывается в инструкции по эксплуатации двигателя.

Количество впускных и выпускных клапанов, располагаемых в крышке цилиндров, зависит от конструкции двигателя и его частоты вращения. У тихоходных ДВС в крышке цилиндра, как правило, размещают один впускной и один выпускной клапаны; у быстроходных — их может быть по два. Увеличение количества клапанов усложняет конструкцию цилиндровой крышки и клапанного привода, но увеличивает суммарное проходное сечение для подвода воздуха и отвода выхлопных газов, уменьшает массу клапанов и улучшает отвод тепла. Скорость воздуха, подающегося в двигатель, значительно снижается, что способствует лучшему наполнению цилиндров.

Впускные и выпускные клапаны малооборотных судовых ДВС большой мощности располагаются в съемных корпусах, вставляемых в крышку цилиндра. В быстроходных ДВС клапаны устанавливаются непосредственно в крышке, что позволяет увеличить диаметр тарелки примерно на 20 %. Однако эта конструкция имеет серьезный недостаток — для осмотра и притирки клапанов необходимо снимать крышку цилиндра.

На рисунке показан клапанный комплект четырехтатного ДВС, состоящий из клапана 4, помещенного в съемный корпус 3 и нагруженного пружиной 2, которая верхним концом упирается в тарелку 1, надетую на шток клапана, а нижним — в его корпус. Пружина служит для обеспечения плотности прилегания клапана к гнезду при малом давлении или разрежениив цилиндре. В высокооборотных ДВС или в ДВС с большими размерами клапана ставят две пружины с разным направлением витков, что позволяет снизить их жесткость и хрупкость.

Клапаны во время работы испытывают большие динамические и тепловые нагрузки. Нагрев впускных клапанов достигает 300 — 400 С, а выпускных — 600 — 800 С. Поэтому материал клапанов должен обладать необходимой механической прочностью при высоких температурах, износоустойчивостью и коррозионной стойкостью.

Для изготовления впускных клапанов используются легированные стали, для выпускных — жаростойкие хромоникелевые стали.

Клапаны высокофорсированных двигателей изготавливают из специальных жаропрочных сталей. Иногда на поверхность фаски тарелки наплавляют слой стеллита толщиной 0,7—1,5 мм, что значительно повышает их износоустойчивость.

Для изготовления пружин используются высокоуглеродистые, марганцовистые, кремнемарганцовистые и хромоникельванадиевые стали. Кулачковые шайбы, приводящие в действие впускные и выпускные клапаны, состоят в большинстве случаев из круглой ступицы и выступающей части (кулачка) определенного профиля, который выбирается таким, чтобы набегание и сбегание ролика на кулачок было плавным, без ударов. Профиль кулачковой шайбы определяет величину открытия клапана, а также продолжительность и моменты его открытия и закрытия. Кулачковые шайбы на распределительный вал насаживаются плотно (с помощью шпонок). Их количество соответствует числу впускных и выпускных клапанов ДВС.